اهمیت شاخص جریان مذاب در بررسی خواص پلیمری

شاخص جریان مذاب یک ویژگی از ترموپلاستیکهاست که خصوصیات محصول تولیدی را تحت تأثیر قرار میدهد. MFI یک عدد کاربردی میباشد که سرعت جریان مذاب ترموپلاستیک را بیان میکند و معیاری از سیالیت یک ترموپلاستیک و تابعی از وزن مولکولی آن در دما و فشار مشخص است. این آزمایش بر اساس استاندارد ASTM D1238 (ISO 1133) و با استفاده از دستگاه پلاستومتر انجام میگیرد. دانستن MFI پلاستیک ها کمک مینماید تا بتوان پایه پلیمری را به درستی انتخاب نمود. برای این مهم ابتدا باید نوع پلیمر تشخیص داده شود تا با توجه به آن روش و شرایط آزمون مهیا گردد.

به طور مشخص مقدار گرم یک پلیمر ترموپلاستیک که در اثر فشار حاصل از یک وزنه معین در درجه حرارت مشخص از یک دای به طول mm8 و قطر mm0955/2 در مدت زمان 10 دقیقه عبور نماید را نرخ جریان مذاب آن ترموپلاستیک میگویند.

این آزمون برای مواد اولیه (جهت تائید کیفیت مواد) و نیز برای محصول انجام میشود. به این صورت که MFI به دست آمده برای محصول مطابق استاندارد، نباید بیشتر از 25% با MFI ماده اولیه تفاوت داشته باشد؛ در غیر این صورت فرآیند تولید، نیازمند تنظیمات جدید خواهد بود.

MFI در اصل ویسکوزیته در یک دما و تحت یک بار خاص (این بار میتواند از kg5/0 تا kg6/21 تغییر کند) هست. MFI در واقع میزان سیالیت یا Fluidity پلیمر را اندازه میگیرد. در صنعت این طور رواج یافته است که به عنوان مثال وقتی MFI بالاست بدین معناست که ویسکوزیته پلیمر پایین میباشد. با افزایش جرم مولکولی سیالیت پلیمر کم میشود و در نتیجه میزان خروجی مذاب پلیمری (MFI) نیز کم خواهد شد.شاخص جریان مذاب با جرم مولکولی و ویسکوزیته رابطه عکس دارد. پلیمر با جرم مولکولی بالاتر، MFI کمتری دارد. هر چه مقدار MFI بیشتر باشد، جرم مولکولی پایینتر، مذاب پلیمری روانتر و ترموپلاستیک در دمای پایینتری فرآیند میگردد. ولی خواص مکانیکی ترموپلاستیک با MFI بالاتر، ضعیفتر میباشد. معمولاً مقدار MFI به گرید پلیمر ارتباط داده میشود و بر این اساس نوع فرآیند را انتخاب میکنند. این آزمایش برای تعیین میزان سهولت قالبگیری مواد پلیمری به طریق تزریق و اکستروژن صورت میگیرد. به طور کلی ترموپلاستیک با MFI بیشتر در قالبگیری تزریقی و ترموپلاستیک با MFI کمتر در قالبگیری دمشی و اکستروژن کار برد دارد.

لازم به ذکر است تغییرات زیاد در شاخص جریان مذاب میتواند نشانهای از مناسب نبودن مواد اولیه جهت کاربرد مورد نظر باشد. برای پلاستیکهایی که دارای وزن مولکولی پایین هستند باید از وزنههای پایین استفاده نمود؛ زیرا اعمال وزنه بالا سبب ریزش و خروج ناگهانی مذاب از سیلندر و دای میگردد و نتایج حاصله قابل اعتماد نخواهد بود. همچنین اگر برای پلاستیکهای دارای وزن مولکولی بالا این آزمون با وزنه کم انجام گیرد، به دلیل سیالیت پایین نمونه، مذاب از دای خارج نشده و MFI قابل محاسبه نمیباشد.

عوامل مؤثر بر MFI:

- توزیع وزن مولکولی

- درصد کومونومر

- درجه شاخهای شدن زنجیر

- بلورینگی

- میزان انتقال حرارت در فرآورش ترموپلاستیک

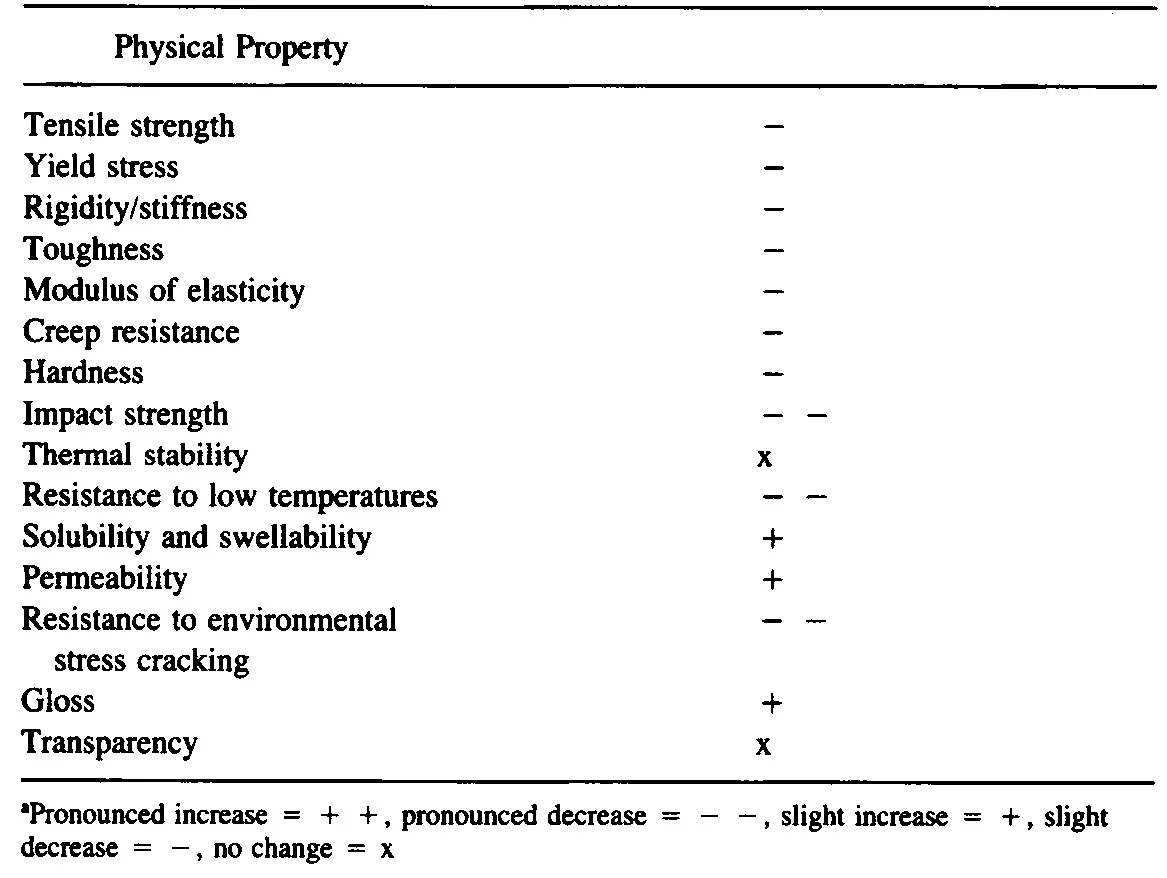

کاهش در مقدار MFI، باعث ایجاد موارد زیر میشود:

- افزایش وزن کولکولی

- افزایشسختی

- افزایشاستحکام کششی

- افزایشدر استحکام نقطه تسلیم

- افزایشمقاومت در برابر خزش

- افزایشچقرمگی

- افزایش دمای نرم شدن

- افزایش مقاومت در برابر تنش ترک

- افزایش مقاومت شیمیایی

- کاهش جلا و براقیت

- کاهش نفوذپذیری

سرعت جریان مذاب نسبت عکس با ویسکوزیته مذاب در شرایط آزمون را دارد، اگرچه باید در نظر داشت که ویسکوزیته برای هر مادهای بستگی به نیروی اعمالی دارد. همچنین نسبتهای بین دو سرعت جریان مذاب برای یک ماده با استفاده از وزنهای مختلف میتواند معیار اندازهگیری پهنا توزیع وزن مولکولی باشد.

با اعمال یک وزنه یکسان، هر چه MFI یک نمونه مذاب پلیمری بیشتر باشد بدان معناست که ویسکوزیته آن کمتر است. هر چه ویسکوزیته کمتر باشد، میتوان نتیجه گرفت که وزن مولکولی آن نمونه پایینتر است. لذا میتوان گفت که MFI سادهترین روش استاندارد برای مقایسه نسبی وزن مولکولی ترموپلاستیکهاست.

توجه به این نکته مهم است که وقتی به یک پلیمر آمورف، افزودنی اضافه میگردد؛ همیشه میزان MFI اش کاهش پیدا میکند اما در پلیمرهای نیمه بلورین در بعضی از مواقع این اتفاق برعکس میشود. یعنی به عنوان مثال اگر به ترموپلاستیک PP فیلر اضافه شود، MFI آن نسبت به حالت خالصش بیشتر میگردد. دلیل این موضوع را بیشتر به لغزش زنجیرهها روی فیلر ربط میدهند. معمولاً برای تالک این اتفاق رخ میدهد.

هر چقدر مادهای که تحت آزمون MFI میباشد، ساختار شیمیایی ساده داشته باشد و طول زنجیرهایش کوچک باشند مولکولها به راحتی میتوانند روی همدیگر بلغزند و از دای خارج شوند و در نتیجه میزان MFI بالاتر است. در مقابل هر چه ریزساختار پیچیدهتر دارای شبکههای سه بعدی فیزیکی و مولکولهایی با زنجیرهای بلند باشند حرکت سختتر و با ممانعت بیشتری همراه هست به همین دلیل میزان MFI پایینتر میشود.

مشابه این تست برای الاستومرها هم تستی وجود دارد تحت عنوان Mooney Viscosity که در این تست رابر را در یک رئومتر Cone and Plate در دمای ثابت و سرعت چرخش ثابت مورد آزمون قرار میدهند و میزان جهندگی (resilience) را بعد از یک مدت زمان مشخص (معمولاً 4 دقیقه) گزارش میکنند.

نکته جالبی که در مورد MFI وجود دارد این است که از این تست هیچ نتایجی در مورد ویسکوزیته پلیمر را نمیتوان به طور مستقیم در حین فرآیند، شبیهسازی کرد؛ ولی تست خیلی کاربردی در بخش کنترل کیفیت کارخانجات محسوب میشود.

شاخص جریان حجمی

چنانچه شرایط برای اندازهگیری شاخص جریان مذاب مناسب نباشد، شاخص جریان حجمی پلیمر را اندازهگیری میکنند. اگر میزان MFI به دست آمده در چگالی ترموپلاستیک مورد نظر ضرب شود؛ پارامتری با نام MVI (Melt Volume Index/ Melt Volume Rate) حاصل میگردد. اخیراً بیشتر از دادههای حجمی نسبت به جرمی استفاده میکنند. بدین صورت که طول سیلندر و شعاع آن موجود میباشد، پس میتوان حجم را محاسبه کرد. با حرکت پیستون به سمت پایین این حجم در حال تغییر است که با دادههای آن میتوان مقادیر MVR را حساب کرد. توجه به این نکته ضروریست که باید چگالی را به صورت دقیق در دمای مشخص مورد نظر دانست که دادهها برای اکثر ترموپلاستیکها موجود است. مزیت روش مذکور این هست که به جای یک داده از چندین داده استفاده میشود، پس خطای کمتری دارد و همچنین خطاهایی مثل وجود حباب داخل نمونه یا سیلندر نیز کاهش مییابد. البته ناگفته نماند که با اطمینان نمیتوان گفت که این روش نسبت به روش متداول بهتر است؛ چون روش اول بسیار جا افتاده و در اصل خواص توده (bulk) را میدهد؛ ولی روش حجمی به داده چگالی وابسته است و بیشتر برای کارهای آزمایشگاهی یا بخش کنترل کیفیت کارخانجات که تغییرات دمایی پلیمر رو دقیقاً میدانند، مناسب است.

جدول ذیل طرح کلی از اثر افزایش MFI بر روی اکثر ویژگیهای فیزیکی متداول خواص محصول نهایی را نشان میدهد.

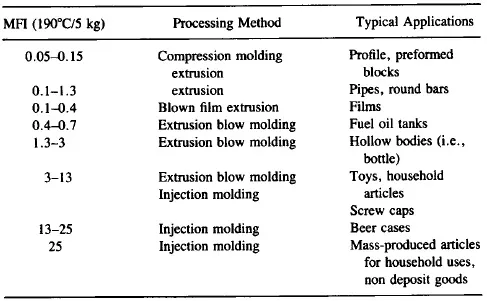

کاربردهای نهایی پلیاتیلن (Polyethylene) از طریق بررسی MFI

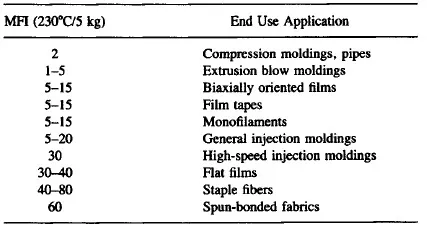

کاربردهای نهایی پلیپروپیلن (Polypropylene) از طریق بررسی MFI

MFI نسبتاً به تغییرات توزیع وزن مولکولی غیر حساس است. اما MWD تأثیر عمیقی در رفتار ویسکوزیته برشی پایین دارد. از این رو MFI در چنین مواردی واقعاً نمیتواند ویسکوزیته برشی صفر را حتی با دقت قابل قبول پیشبینی کند. بنابراین روش مذکور میتواند شامل خطاهای حتی بیشتر از 50% باشد. لذا پیشبینی ویسکوزیته برشی صفر از MFI باید با نهایت احتیاط انجام شود.

علت عدم ذکر MFI در (Data Sheet) پلیمرهایی که در حالت مذاب به شدت به رطوبت حساس هستند مثل پلی آمیدها، پلیاتیلنترفتالات و... این است که معمولاً MFI این پلیمرها به دلیل شرایط محیط و این که میزان رطوبت از حالت تعادلی بیشتر یا کمتر باشد، امکان تغییر جرم مولکولی هست و تکرارپذیری قابل قبولی ندارد. معمولاً در این موارد از ویسکوزیته ذاتی (Inherent Viscosity, Intrinsic Viscosity) استفاده میشود.

لازم به ذکر است به جای مشخصه MFI که مختص پلاستیکهاست، برای PVC مشخصهای به نام K-Value وجود دارد که با جرم مولکولی متناسب است و طبق یک جدول معین به ازای هر K-Value جرم مولکولی مشخص میشود. K-Value معیاری از جرم مولکولی PVC است و از میزان ویسکوزیته پلیمر حل شده در یک حلال به دست میآید. همچنین شاخص K-Value معیاری است از فرآیدپذیری PVC که از 20 تا 80 متغیر است و هر چه این مقدار بیشتر باشد، خواص بهتر و فرآیندپذیری ضعیفتر است. با افزایش K-Value، وزن مولکولی و ویسکوزیته PVC افزایش مییابد و فرآیندپذیری سختتر میگردد. شاخص K-Value در اصل نشأت گرفته از ویسکوزیته ذاتی میباشد. عدد K-Value مربوط به ضریبی است که به ویسکوزیته ارتباط دارد و گرید PVC را مشخص میکند. در تست ویسکوزیته با روش آبلود این ضریب برای تعیین ویسکوزیته مورد نیاز است.

محدویتهای آزمون MFI

- این تست به علت تک نقطهای بودن اطلاعات محدودی را در اختیار میگذارد.

- محدوده دمایی آو: از 50 تا 400 درجه سانتیگراد

- میزان بار پیستون: از 5/0 تا 6/21 کیلوگرم