بازدارندههای شعله و نحوه عملکرد آنها

در سالهای اخیر، استفاده از پلیمرها و کامپوزیتهای پلیمری در خودروها، هواپیماها، کشتیها، ساختوسازهای شهری، منسوجات، بستهبندی و بسیاری از زمینههای دیگر بهطور نمایی افزایش داشته است. دلیل آن را میتوان در وزن کم، خواص مکانیکی و شیمیایی مطلوب و نیز مقاومت در برابر خوردگی پلیمرها جستوجو کرد ولی ازآنجاکه بخش عمده ساختار پلیمرها را هیدروکربنها تشکیل میدهند، اغلب پلیمرها زمانی که در معرض آتش قرار میگیرند، بهسرعت میسوزند. حین انجام این فرآیند، گرما، شعله، دود و گازهای مختلف آزاد میشود که میتوانند بسیار خطرآفرین باشند.

سوختن پلیمر و تأخیر انداختن شعله

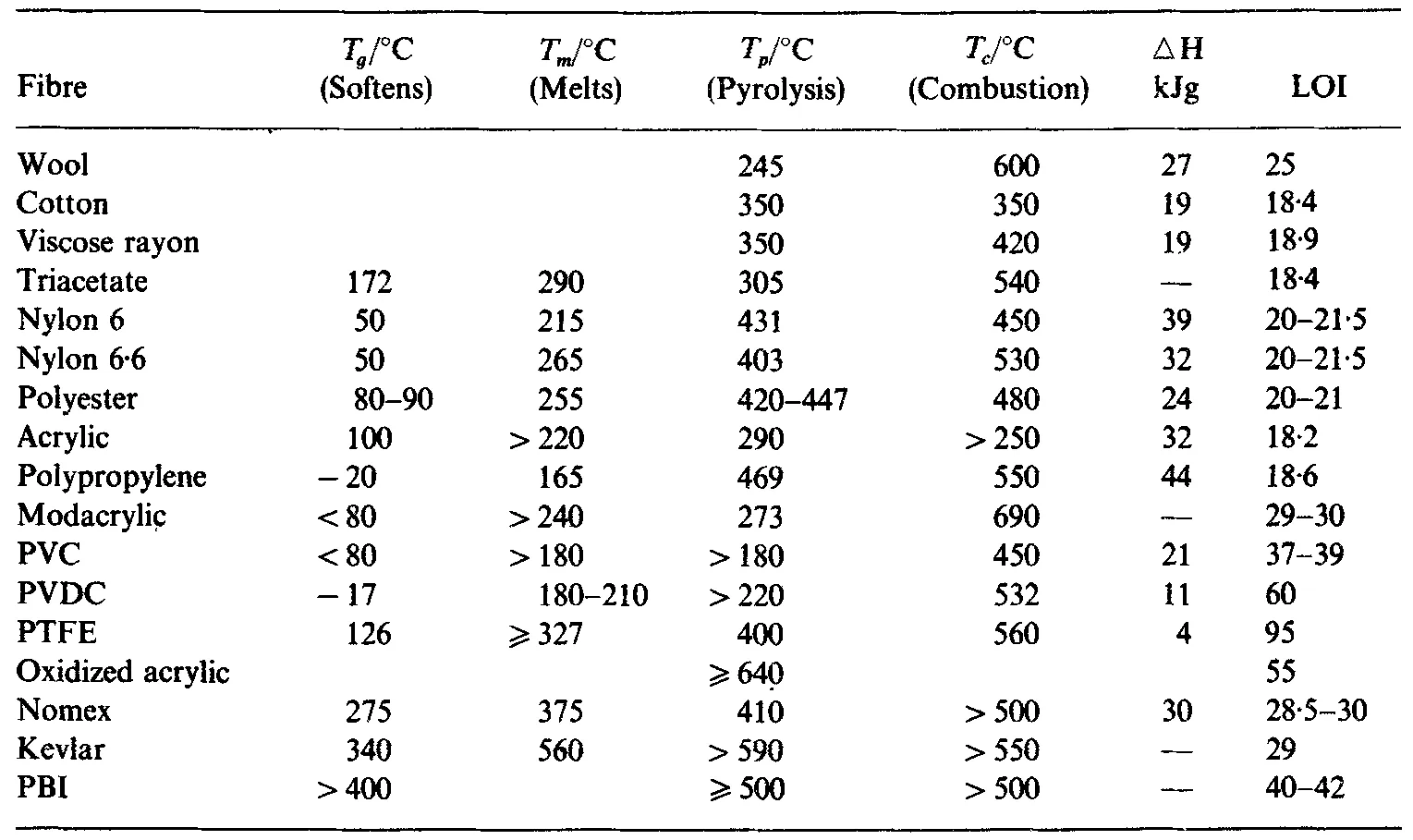

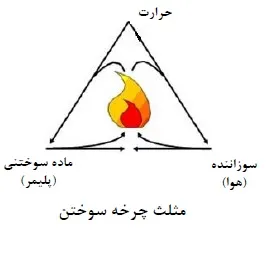

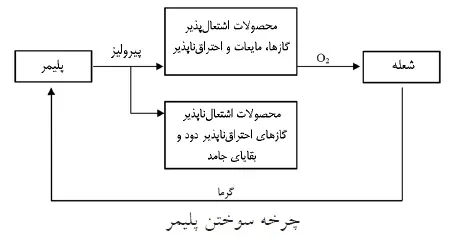

به دلیل ساختار شیمیایی پلیمرها، که اساساً از کربن و هیدروژن ساختهشدهاند، قابلیت سوختن آنها بسیار بالاست. واکنش سوختن به دو عامل بستگی دارد؛ قابلیت سوختن (عامل کاهنده) و ماده احتراقی (عامل اکسنده) که معمولاً اکسیژن هواست. این فرآیند معمولاً با افزایش دمای ماده پلیمری ناشی از حضور یک منبع حرارتی شروع میشود، اجزای فرار پلیمری درون هوا نفوذ کرده و گازهای قابلاحتراق را پدید میآورند (این حالت سوختن نامیده میشود). این گازها زمانی که دمای خودسوزیشان ایجاد شد آتش میگیرند (که بهعنوان دمایی که در آن انرژی فعالسازی واکنش سوختن فراهم میگردد، شناخته میشود). در این حالت گرما آزاد میشود. علاوه بر این، سوخت میتواند در دمایی پایینتر آتش گیرد که نقطه اشتعال نامیده میشود. در این حالت، بهمحض مجاورت سوخت با منبع خارجی دارای انرژی زیاد، مثل جرقه زدن و برافروختگی، اشتعال اتفاق میافتد. عمر چرخه سوختن (شکل زیر) وابسته به میزان آزاد شدن حرارت در طول فرایند سوختن سوخت است.

تخریب گرمایی یک پلیمر (شکست پیوند کووالانسی) یک پدیده گرماگیر است که به واردکردن انرژی گرمایی احتیاج دارد. انرژی واردشده به سامانه باید از انرژی لازم برای شکست پیوندهای کووالانسی بین اتمهای متصل به یکدیگر در ماده پلیمری بیشتر باشد (در مورد بیشتر پلیمرها انرژی پیوند در حدود 200 تا 400 KJ/mol است). سازوکار تخریب بهشدت به پیوندهای ضعیفتر و همچنین به حضور یا عدم حضور اکسیژن در فازهای جامد و گاز وابسته است. تخریب گرمایی ناشی از سوختن براثر حرارت و اکسیژن است؛ بنابراین، ما میتوان تجزیه گرمایی در غیاب اکسیژن و تخریب گرمایی اکسایشی را تشخیص داد. تجزیه گرمایی بدون اکسیدشده معمولاً بهوسیله شکست زنجیره تحت تأثیر دما (پیرولیز) شروع میشود. شروع واکنش به عوامل مختلفی بستگی دارد. حضور اتمهای اکسیژن در زنجیره و بلور باقیمانده، بقایای واکنشهای اکسایش قبلی، نقایص شیمیایی در زنجیرههای پلیمر و وجود پیوندهای ضعیف در طول زنجیره (بهویژه وجود این پیوندها در انتهای زنجیره) میتواند واکنشهای جداکننده را شروع کند. شکست زنجیره میتواند به دو صورت اتفاق بیافتد: در حالت اول شکست زنجیره بهوسیله شکل گرفتن رادیکالهای آزاد صورت میگیرد. در این حالت، واکنش به خاطر اینکه این رادیکالها یک واکنش زنجیری اتصال عرضی را شروع میکنند، که هم تحت شرایط اکسایش و هم تحت شرایط غیراکسایشی اتفاق میافتد، متوقف نمیشود.

زمانی که ماده پلیمری در معرض منبع گرما قرار میگیرد، دمای سطح آن افزایش پیدا میکند تا اینکه بهتدریج به دمای پیرولیز (Tp) میرسد. در این دما، پلیمر پیرولیز شده و گازهای اشتعالپذیر و اشتعالناپذیر، محصولات مایع و مقداری جامد زغالی تشکیل میشود. در اثر اختلاط گازهای اشتعالپذیر با اکسیژن یا هوای محیط، مخلوط گازی اشتعالپذیر تشکیل میشود. این مخلوط گازی میتواند در اثر افزایش بیشتر دما و رسیدن به دمای احتراق و درنتیجه تأمین انرژی فعالسازی انجام واکنش احتراق، بهطور انفجاری آتش بگیرد یا در مجاورت منبع خارجی (مانند جرقه یا شعله) در دمای کم (نقطه اشتعال) شعلهور شود.

اگر گرمای آزادشده از سوختن پلیمر بهاندازهای باشد که بهطور پیوسته پیرولیز پلیمر ادامه یابد، غلظت لازم از گازهای اشتعالپذیر تأمینشده و شعله ادامه پیدا میکند. سه عامل سوخت (گازهای اشتعالپذیر آزادشده از پیرولیز)، گرما (در اثر گرمای ناشی از منبع خارجی یا گرمای آزادشده از اکسایش سوخت) و اکسیژن (موجود در هوا) برای احتراق پلیمر ضروری هستند. بازدارندگی شعله با جلوگیری از تکرار این چرخه یا ایجاد اختلال در آن قابل دستیابی است.

آتشسوزیهای شخصی بیشتر در اماکن مسکونی روی میدهند. جایی که وسایل منزل، کفپوشها و البسه بهطور گسترده وجود دارند و سوختی مناسب برای آتش به شمار میروند. یکی از روشهای ممکن برای کاهش میزان خسارت ناشی از آتشسوزی استفاده از مواد تأخیر انداز شعله است. این مواد به شکل فیزیکی یا با ایجاد پیوند بر روی پلیمر منسوجات مانع آتش میشوند. بیشتر ضد آتشهای مصرفی تا سال 1970 دارای قابلیت کاهش آتش پذیری و نرخ انتشار سطحی آتش بودند اما در سالهای اخیر توجه بیشتری بر نرخ گرمای آزادشده و انتشار دود و گازهای سمی و کشنده معطوف شده است. بروز آتشسوزیها در آسمانخراشها و ساختمانهای مرتفع سبب شده است که نقش ضد آتشهای دارای قابلیت کاهش میزان دود و گازهای سمی که خفگی ساکنان را به همراه دارد، پررنگتر شود.

میزان آتش پذیری الیاف به عوامل مختلفی همچون ساختار شیمیایی لیف، سهولت در سوختن، وزن و بافت پارچه و... بستگی دارد. در عمل هرگز نمیتوان پارچه را بهصورت درآورد که اصلاً آتش نگیرد مگر آنکه پارچه از الیاف شیشهای، آزبست، کربن و یا الیاف کولار تهیهشده باشد. نومکس بااینکه بسیار گران است در حال حاضر بیشترین مصرف را در مواردی که تأخیر اندازی شعله مهمترین برگ خرید است نظیر لباس آتشنشانان، لباس رانندگان مسابقات، کارگردان ذوبآهن و... داراست.

از خصوصیات تکمیل تأخیر اندازی شعله مناسب به موارد زیر میتوان اشاره کرد:

- عدم تأثیر و یا حداقل تأثیر بر خواص فیزیکی و مکانیکی

- سادگی فرآیند مقاومسازی نسبت به شعله و افزایش نقطه اشتعال الیاف

- کمکردن طول شعله حاصل از سوختن

- ادامه نیافتن سوختن با حذف منبع آتش

- کاهش سرعت حرکت آتشبر روی کالا

- تولید نکردن مواد سمی حین سوختن

- مقاومت نسبت به شستشوی خانگی در صورت استفاده در البسه و لوازم منزل

- کمهزینه بودن عملیات

نحوه عملکرد بازدارندههای شعله

دیرسوز کنندهها توسط یک یا تعدادی از سازوکارهای زیر عمل میکنند:

- بهطور شیمیایی در سازوکار انتشار شعله دخالت میکنند.

- ممکن است حجم بالایی از گازهای احتراقناپذیر را تولید کنند که از مصرف اکسیژن بکاهند.

- ممکن است با انجام واکنش و تجزیه شدن از طریق واکنشهای گرماگیر سبب جذب گرما شوند.

- با ایجاد پوشش نفوذناپذیر مقاوم در برابر آتش، از دسترسی اکسیژن به پلیمر ممانعت نمایند.

عملکرد فیزیکی

تخریب برخی از افزودنیهای تأخیر انداز شعله گرماگیر است؛ درنتیجه دمای محیط خود را کاهش داده و بدینصورت سوختن پلیمر را دچار مشکل میکنند. وقتی تأخیر اندازهای شعله تجزیه میشوند، با تشکیل گازهایی H2O، CO2، NH3 و... مخلوط گازهای احتراق را رقیق کرده که غلظت مصرف و امکان آتش گرفتن را محدود میکنند. علاوه بر این، یک سری از تأخیر اندازهای شعله منجر به تشکیل یکلایه محافظ جامد یا گازی، بین فاز گاز که در آن سوختن اتفاق میافتد و فاز جامد که در آن تخریب گرمایی صورت میگیرد، میشوند. لایه محافظ از انتقال موادی مثل گازهای فرار قابلاحتراق و اکسیژن ممانعت به عمل میآورد. درنتیجه، غلظت گازهای تخریبی تولیدشده بهشدت کاهش مییابد. بهعلاوه، این لایه میتواند گازهای سوختنی را بهطور فیزیکی از هوا که در آن اکسیژن وجود دارد جدا کند.

عملکرد شیمیایی

تاخیراندازی شعله بهوسیله اصلاح شیمیایی فرایندهای آتشگیری میتواند هم در فاز گاز و هم در فاز متراکم اتفاق بیافتد. سازوکار تولید رادیکال آزاد فرایند سوختن میتواند با حضور افزودنیهای تأخیر انداز شعله، که امکان انتشار رادیکالهای ویژه (Cl•, Br•) را دارند، در فاز گاز متوقف شود. این رادیکالها میتوانند با اجزای واکنشپذیر مانند H• و OH•و یا هر مولکول حاضر در محیط واکنش ترکیبشده تا واکنشهای سوختن کاهش یابد. این اصلاح سازوکار واکنش سوختن منجر به کاهش چشمگیر در واکنشهای گرمازا و درنتیجه کاهش دما و درنهایت تأخیر در سوختن میشود. همچنین، تأخیراندازهای شعله میتوانند باعث رخدادن دو نوع واکنش شیمیایی زیر در فاز متراکم شوند:

- تشدید تخریب زنجیرههای پلیمر که درنتیجه پلیمر چکه کرده و از ناحیه اشتعال حرکت میکند و خارج میشود.

- تشکیل یا گسترش یکلایه کربنی (زغال) یا لایه شبه شیشه در سطح پلیمر که در این حالت این لایه بهعنوان عایق فیزیکی بین فاز گاز و متراکم عمل میکند.

همچنین تأخیراندازهای شعله بسته به نحوه استفاده میتوانند به دودسته تقسیمبندی شوند: تأخیراندازهای شعله افزودنی، تأخیراندازهای شعله واکنشی.

مواد تأخیر انداز شعله:

معدنی:

هر نوع پرکننده غیرآلی، حتی خنثی، میتواند به چند دلیل در واکنش پلیمرها با آتش مؤثر باشد: 1- میزان محصولات قابلاحتراق را کاهش میدهد؛ 2- شرایط برای قابلیت هدایت گرمایی ماده ایجاد میشود و خواص فیزیکی ماده را اصلاح میکند؛ 3- میزان گرانروی ماده را تغییر میدهد. تمامی اتفاقات ذکرشده میتواند در عملکرد آتش گرفتن پلیمرها مداخله کند. بااینحال، بعضی از مواد معدنی بهعنوان تأخیر انداز شعله، به علت رفتاری که در دماهای بالا دارند، شناختهشدهاند.

متداولترین تأخیراندازهای شعله هیدروکسیدهای فلزی، هیدروکسی کربناتها و بوراتهای روی هستند. در کنار تأثیرات ذکرشده، این افزودنیهای غیر آلی یک واکنش تأخیر انداز شعله فیزیکی مستقیم نیز دارند. زمانی که دما افزایش مییابد، این پرکنندهها بهصورت گرماگیر تخریب میشوند؛ بنابراین انرژی فرایند را جذب میکنند. این نوع تأخیراندازها، مولکولهای غیرقابل اشتعال (H2O,CO2) منتشر میکنند که گازهای قابلاحتراق را رقیق کرده و یکلایه محافظ سرامیکی یا شیشهای ایجاد میکنند.

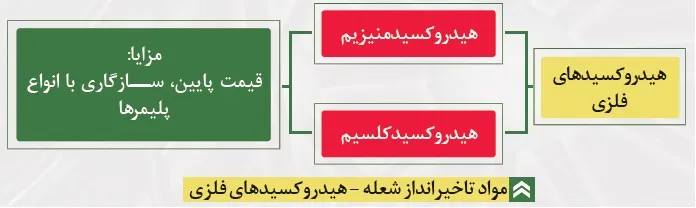

هیدروکسیدهای فلزی: هیدروکسیدهای فلزی بهصورت گرماگیر تخریب میشوند و در دمایی بالاتر از محدوده دمایی فرآیند پلیمر و در حدود دمای تخریب پلیمر آب منتشر میکنند. دو نوع متداول از این تأخیراندازهای شعله منیزیمدیهیدروکساید (MDH) و آلومینیومتری هیدروکساید (ATH) است.

هیدروکسیکربناتها: اکثر کربناتها در دمای بالا CO2 آزاد میکنند بهجز کربناتهای منیزیم و کلسیم که در دمای کمتر از 1000 درجه سانتیگراد گاز CO2 آزاد میکنند. درهرصورت، هیدورکسی کربناتها نسبت به سایر تأخیراندازهای متداول کمتر استفاده میشوند.

بوراتها: بوراتها نوع دیگری از خانوادههای افزودنی غیر آلی با خواص تأخیراندازی شعلهاند که در بین آنها بوراتهای روی مثل 2ZnO.3B2O3.3H2O بیشتر استفاده میشوند. محصولات تخریب گرمایی آنها اکسید بور و اسید بوریک است که منجر به تشکیل یکلایه محافظ شفاف میشود. درصورتیکه پلیمر موردنظر شامل اکسیژن باشد، حضور اسید بوریک باعث هیدروژنزدایی شده و درنتیجه یکلایه کربنی شکل میگیرد. پرمصرفترین ترکیب اسید بوریک است. اسید بوریک و بورات سدیم (بوراکس Na2 B4 O7.10H2O) دو ماده تأخیر انداز شعله هستند که اصولاً برای مواد سلولزی مورداستفاده قرار میگرفتند.

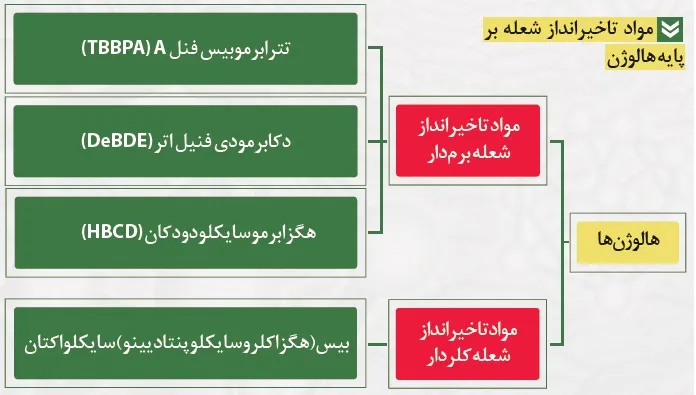

هالوژنها: برم و کلر به علت انرژی پیوند کمی که با اتمهای کربن دارند، میتوانند در فرآیند سوختن حضورداشته باشند. یک سازوکار برای بهبود تأخیراندازی شعله مواد ترموپلاستیک، کاهش نقطهٔ ذوب آنها است. نتیجه این امر در نحوة تشکیل بازدارندههای رادیکالهای آزاد در آتش است و سبب دور شدن ماده از شعله بدون سوختن آن میشود. بازداشتن رادیکالهای آزاد موجب کاهش گازهای سوختنی تولیدشده در اثر سوختن ماده میشود. حرارت مواد سوختنی، موجب تشکیل رادیکالهای هیدروژن، اکسیژن، هیدروکسید و پروکسید که متعاقباً توسط آتش اکسیدشده، میشود. مواد تأخیر انداز شعله این رادیکالها را به دام میاندازند و درنتیجه از اکسیدشدنشان جلوگیری میکنند. هالوژنهای برم یا کلر میتوانند بهعنوان پوششی از گازهای محافظ و برای رقیق کردن گازهای سوختنی موردتوجه قرار بگیرد. علاوه بر این مواد مذکور میتوانند موجب تسریع اکسایش فاز جامد شود و با توجه به اینکه محصولات اکسایش تمایل دارند به اینکه بهصورت حلقوی باشند، یکلایه جامد محافظ ایجاد میشود. از طرف دیگر X● نسبت به H• و OH• واکنشپذیری کمتری دارند. مونومرها و کوپلیمرهای هالوژنی (تاخیراندازهای شعله واکنشی)- ازجمله مزایای مونومرها و کوپلیمرهای تأخیر انداز شعله واکنشی این است که به علت حضور در داخل زنجیره و ساختار پلیمر میتوانند در غلظتهای پایین مورداستفاده قرار گیرند؛ امتزاجپذیری رابین پلیمر و عامل تأخیر انداز شعله افزایش میدهند؛ آسیبهایی که در اثر افزودنیهای ناهمگن بر خواص مکانیکی اعمال میشود را محدود میکنند و مهاجرت عاملهای تأخیر انداز شعله به سمت سطح کاهش مییابد. بااینحال، این دسته از تأخیراندازها نیاز به یک مرحله افزودن به ساختار دارند که برای استفاده در صنعت مناسب نخواهد بود. واکنش این محصولات بسیار شبیه تأخیراندازهای شعله افزودنی است. آنها با ذرات بسیار فعال H• و OH•واکنش میدهند و واکنش تخریب را متوقف میکنند. (نظیر پارافینهای کلردار، هالوفسفاتها، ترکیبات آروماتیک برمدار مانند تریبرموتولوئن و پنتابرموفنیلآلیلاتر).

آنتیموآن: تنها در حضور هالوژنها عمل میکند. همانند فسفرها برای جمعآوری رادیکالهای آزاد هیدروژن و هیدروکسید که برای سوختن لازم هستند، عمل میکند. در آتش، هالیدهای آنتیموآن و هالید اکسیدها در حجمهای کافی تولید میشوند که درنتیجه آن پردهای مه مانند از گاز خنثی بر روی جسم ایجاد میشود که از رسیدن اکسیژن به سطح جسم و همچنین گسترش شعله جلوگیری میکند.

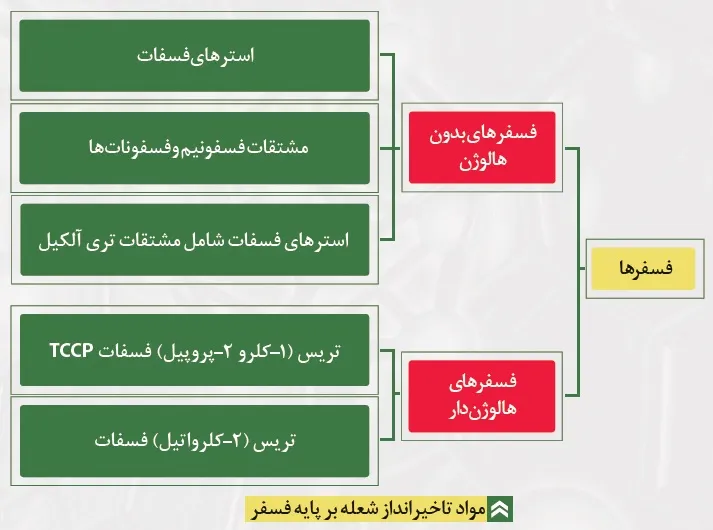

فسفرها: فسفرها با ایجاد خاکستر که بهصورت تشکیل اسید فسفریک و کاهش رهایش بخارات قابل اشتعال است، عمل میکنند.

محدوده محصولات تأخیر انداز شعله بر پایه فسفرها بسیار گسترده است که این محدوده شامل فسفاتها، فسفناتها، فسفیناتها، اکسیدهای فسفین و فسفر قرمزها میشود. این مواد میتوانند بهصورت افزودنی و یا با حضور در زنجیره پلیمر استفاده شوند و در فاز متراکم و بخار فعال باشند اساساً تأخیراندازهای شعله بر پایه فسفر در فاز متراکم، برای پلیمرهایی که شامل اکسیژناند، (پلیاسترها، پلیآمیدها، سلولز و ...) بهطور مؤثر عمل میکنند. تخریب گرمایی در حضور این مواد اسید فسفریک تولید میکند سپس این ماده متراکم شده و پیروفسفات همراه با آب تولید میکند که این آب باعث رقیقشدن فاز گاز اکسیدکننده میشود.

علاوه بر این، اسید فسفریک و اسید پیروفسفریک میتوانند واکنش آبزدایی الکلهای انتهایی را سرعت بخشند و این واکنش پیوندهای دوگانه کربوکاتیونی و کربن-کربن ایجاد میکند. در دماهای بالا اتصالهای عرضی و ساختارهای کربنی ایجاد میشود و اسید ارتو و پیروفسفریک به متافسفریک و پلیمرهای مشابه (PO3H)n تبدیل خواهند شد.

آنیونهای فسفات (پیرو و پلیفسفاتها) در تشکیل زغال باقیمانده کربنی مشارکت میکنند. این لایه محافظ کربنی پلیمر را ایزوله کرده و تماس آن را با شعلهها متوقف میکند؛ فراریت سوخت را محدود کرده و از تشکیل رادیکالهای آزاد جدید جلوگیری میکند؛ نفوذ اکسیژن را محدود میکند و درنتیجه سوختن کاهش مییابد و پلیمر زیرین را نسبت به حرارت عایق میکند.

تأخیراندازهای شعله بر پایه فسفر بهشدت در پلیمرهای شامل نیتروژن و اکسیژن مؤثرند. درصورتیکه در پلیمر موردنظر اکسیژن و یا نتیروژن وجود نداشته باشد، باید از، کمک افزودنیهایی مانند پلیالها، ازجمله پنتااریتویتول استفاده شود.

فسفرهای قرمز: فسفرهای قرمز بیشترین مصرف را در بین تأخیراندازهای شعله بر پایه فسفر دارند و با غلظت کمی (کمتر از 10%) در مواد پلیمری استفاده میشوند. این نوع تأخیراندازهای شعله در پلیمرهایی مانند پلیآمیدها و پلییورتانها بسیار مؤثرند. بههرحال، سازوکار عملکرد آنها هنوز بهصورت واضح مشخص نشده است.

فسفاتهای غیر آلی- آمونیوم پلیفسفات (APP) یک نمک غیرآلی از اسید پلی فسفریک و آمونیاک است. طول زنجیره (n) برای این ترکیبات پلیمری و همچنین تعداد شاخه برای این پلیمرها متفاوت است.

تأخیراندازهای بر پایه فسفر آلی- این ترکیبات شامل ارگانوفسفرها، فسفاتاسترها، فسفاتها و فسفیناتها هستند. ازجمله میتوان از تری فنیل فسفات (TPP) نام برد که در پلاستیکهای مهندسی استفاده میشود. [نظیر تریکرزیلفسفات (TCP) و تریآریلفسفات (TAP)].

سامانههای بازدارنده شعله فومکننده- فوم بهمحض تشکیل یکلایه کربنی بر روی سطح پلیمر در طول تخریب گرمایی به وجود میآید. این لایه بهعنوان یک سد نارسانا عمل میکند و انتقال گرما را بین منبع گرمایی و سطح پلیمر کاهش میدهد. همچنین، انتقال سوخت را از سمت پلیمر به سمت شعله و نفوذ اکسیژن را در ماده کاهش میدهد. بیشترین منبع اسیدی استفادهشده در این ترکیبات آمونیوم پلیفسفات (APP) است که در پلیالفینها به حضور یک عامل کربنی مانند پنتااریتریتول نیز نیاز است.

نیتروژن

نیتروژن بهعنوان یک افزایشدهنده تأخیراندازی شعله به همراه فسفر و همچنین بهتنهایی در پلیآمیدها و آمینوپلاستها، شناخته میشود. اصولاً مواد تأخیر انداز شعله نیتروژنی در پلیمرهای نیتروژندار نظیر پلییورتانها و پلیآمیدهاست. ملامین یک محصول بلورین است که دارای 67% وزنی اتمهای نیتروژن است. این ماده در دمای 350 درجه سانتیگراد تصعید و در دمای 345 درجه سانتیگراد ذوب میشود. بهمحض تصعیدشدن مقدار بالایی انرژی جذب کرده و دما را کاهش میدهد. ملامین در دمای بالا با حذفشدن آمونیاک تخریب میشود و اکسیژن و گازهای قابلاحتراق را رقیق کرده یکلایه متراکم و پایدار در مقابل حرارت ایجاد میکند که درون آن ملام، ملیم و ملون وجود دارد. عملکرد نمکهای ملامین در فاز متراکم بهطور فراوانی بالاتر است. علاوه بر این، ترکیباتی چون فسفات ملامین تخریب گرماگیری دارند که منجر به تشکیل ملامین پلیفسفات و رهاسازی ملامین و اسید فسفریک میشود. اسید فسفریک آزادشده خواصی مشابه تأخیراندازهای شعله بر پایه فسفر دارد. ملامین پیروفسفات، در طول تخریب گرمایی، ملامین رها میکند، اما عملکرد گرمایی آن نسبت به ملامین و دیگر نمکها متفاوت است.

هیدروکسیدهای فلزی

سازوکار عمل: جذب حرارت، تولید آب، خنککردن آتش و پلیمر، رقیق کردن مخلوط گازهای قابل اشتعال.

سیلیکونها

اساساً افزودن مقدار نسبتاً کمی از ترکیبات سیلیکونی (سیلیکاها، سیلیکونها، سیلیکاتها، ارگانوسیلانها، سیلسکویی اکسانها و...) خاصیت تأخیراندازی شعله را در پلیمرها افزایش میدهد سیلیکونها، بهعنوان موادی با پایداری حرارتی و مقاومت حرارتی بالا، بارهایی مقدار بسیار کمی گازهای سمی در طول تخریب گرمایی شناختهشدهاند. رفتار خوب مشتقات سیلیکونی بهعنوان تأخیر انداز شعله به علت بخش آلی آنها در پلیکربنات و مهاجرت بهسوی سطح در طول سوختن ماده است که نتیجه آن ایجاد یک زغال مقاوم در برابر آتش است که از ترکیبات سیلوکسان و ترکیبات آروماتیک متراکم به دست میآید.

نانوذرات

ذرات نانومتری بهعنوان موادی که خواصی نظیر مقاومت گرمایی، استحکام مکانیکی و مقاومت در برابر سوختن را در پلیمر افزایش میدهند، شناختهشدهاند. اساساً بسته به ساختار شیمیایی و شکل هندسی ذرات نانو، قابلیت تأخیراندازی شعله آنها در پلیمر متفاوت خواهد. بود. نانورسها، نانولولههای کربن، نانوذرات اکسید فلزی، نانوذرات کروی سیلیکات، سیلسکوئیاکسان و ذرات متالیک اکساید خواص تأخیراندازی شعله خوبی را از خود نشان میدهند. بهمحض حرارت دادن و افزایش دما، گرانروی مذاب نانوکامپوزیت پلیمر کاهش مییابد و نانوذرات به سمت سطح ماده مهاجرت میکند. جمع شدن نانوذرات بر سطح مواد بهعنوان مانع محافظ عمل میکند و انتقال حرارت به ماده، فراریت محصولات تخریبی سوختن و نفوذ اکسیژن به درون ماده را محدود میکند.

متأسفانه استفاده از دیرسوز کنندهها در پلیمرها به علت اینکه تلفات حاصله از آتشسوزی اکثراً به خاطر محصولات سمی ناشی از دود هست، پیچیده هست و لذا راهحلهای دیگری را الزامی نموده است. از این دسته میتوان به استفاده از مواد پفکی شکل که در زمان گرم شدن متورم شده و ماده قابلاحتراق را از آتش و اکسیژن دورنگه میدارد، اشاره نمود. روش دیگر سعی در توسعه پلیمرهایی نظیر رزینهای فنولی است که با تبدیلشدن به زغالی سخت در حین سوختن، مواد قابلاحتراق زیرین را محافظت نمایند.

مقدمهای بر تأخیر انداز شعله

چرا تأخیر انداز شعله؟

استفاده از روشهای مرسوم همچون استفاده از آب، کف، کپسولهای اطفا حریق گازی و پودری مستلزم حضور و عملکرد بهموقع در محل آتشسوزی است. در بسیاری مواقع آتش بهصورت غیر محسوس اتفاق میافتد. برای مثال یکی از شایعترین عوامل شروع آتشسوزی در خانهها و مکانهای دیگر اتصال کوتاه دستگاههای الکتریکی است. در صورت حضور نداشتن افراد در چنین مکانی جرقهای کوچک میتواند نتایج فاجعهباری در پی داشته باشد. مثال دیگر انتقال آتش بین طبقات ساختمان است.

آتش از طریق دیوار پوش، سقف و یا لولههایی که بین طبقات قرار دارند به سهولت منتقل میشود. در این شرایط کاهش سرعت گسترش شعله زمان کافی برای رسیدن نیروهای آتشنشانی و اقدامات بعدی را فراهم میآورد. لذا جلوگیری از وقوع آتش، خاموش شدن در مراحل اولیه و یا کند شدن پیشرفت آن میتواند بسیاری از خسارات را کاهش دهد. پیدایش تأخیر انداز شعله در کاهش خسارات کمک به سزایی نموده است.

پیدایش تأخیر انداز شعله

شروع و پایداری یک آتش به حضور ماده سوختنی، گرما و اکسیژن کافی نیاز دارد. تعامل این سه جزء با یکدیگر منجر به واکنش شدید اکسیداسیون میگردد. این واکنش که به آزاد شدن مقدار زیادی گرما و نور همراه است اشتعال یا آتش نام دارد. تأخیر انداز شعله افزودنی است که با مواد آتشگیر همچون پلیمر مخلوط میگردد و با اخلال در عملکرد سه عامل ذکرشده و یا برهم زدن واکنش شیمیایی، از بروز آتش و یا گسترش آن جلوگیری کرده یا از سرعت گسترش میکاهد. در برخی موارد تأخیر انداز بهصورت پوشش روی سطح قطعه موردنظر اعمال میگردد. از دیگر وظایف بسیار مهم تأخیر انداز شعله کاهش حرارت و دود تولیدی است.

استفاده از تأخیر انداز شعله در پلیمر به معنای دستیابی به محصولی نسوز و غیرقابل ذوب نیست؛ بلکه هدف به حداقل رساندن خطرات آتشسوزی است. حدود 80% از مرگومیر در وقایع آتشسوزی ناشی از تنفس گازهای سمی است. علاوه بر انتشار گازهای سمی، چکه کردن قطرات و جدا شدن تکههایی از پلیمر مذاب و آتشگرفته میتواند به سرایت آتش به دیگر وسایل بیانجامد.

الزام به رعایت استانداردهای «واکنش در برابر آتش» و «مقاومت در برابر آتش» درزمینهٔ مصالح ساختمانی، لوازمخانگی، خودرو و … استفاده از این افزودنی در پلاستیکها را اجتنابناپذیر کرده است. امروزه بزرگترین سهم بازار جهانی افزودنیهای پلیمر در اختیار تأخیر انداز شعله است.

تئوریهای عملکرد تأخیر انداز شعله

در فرآیند سوختن پلیمر، ابتدا، پلیمر (فاز جامد) در حضور گرمای کافی تخریبشده، گازهای فرار قابل اشتعال تولید کرده (فاز گازی) و گازهای تولیدشده در صورت وجود اکسیژن و گرمای کافی اکسیدشده، میسوزند. بر این مبنا، تأخیر انداز شعله با دخالت شیمیایی و/یا فیزیکی در فاز گازی و/یا جامد عمل میکند. تئوریهای اصلی حاکم بر عملکرد انواع تأخیراندازها شامل موارد زیر میشود:

تئوری گازی: کاهش غلظت اکسیژن و دیگر مواد اکسید شونده در سطح پلیمر با تولید گازهای خنثی همچون آب، دیاکسید کربن و آمونیاک

تئوری گرمایی: تخریب شدن تأخیر انداز طی واکنش گرماگیر و خنکسازی محیط درگیر آتش

تئوری شیمیایی: تبدیلشدن تأخیر انداز به اجزا جذب رادیکالهای آزاد و اخلال در واکنشهای اکسیداسیون (تله رادیکال)

تئوری پوششی: تشکیل لایه زغال، یک پوشش مایع یا شیشهای و درنتیجه کاهش نفوذ اکسیژن و حرارت به سطح پلیمر

بر این اساس، تاکنون پنج دسته تأخیر انداز شعله معرفیشده است:

تأخیر انداز شعله هالوژنی

تأخیر انداز معدنی

ترکیبات حاوی فسفر

ترکیبات حاوی نیتروژن (ملامین)

تأخیر انداز پف کننده[i]

انتخاب تأخیر انداز

انتخاب نوع و مقدار تأخیر انداز شعله وابسته به استانداردهای اشتعالپذیری، مکانیکی، بهداشتی و زیستمحیطی مورد انتظار از قطعه است. دستیابی به استانداردهای موردنظر توسط ویژگیهای مختلف قطعه و محیطی دیکته میگردد.

-

ساختار شیمیایی

واکنش پلیمرها در برابر آتش به ساختار شیمیایی آنها وابسته است. برای مثال، پلیالفینها تنها از اتمهای کربن و هیدروژن تشکیلشدهاند و مواد فرّار تولیدشده از تخریبشان بهخوبی میسوزد و زغالی روی سطح پلیمر تشکیل نمیگردد. این ویژگی سهولت در فرآیند سوختن را در پی دارد. برای افزایش مقاومت آنها در برابر سوختن و رسیدن به استانداردهای مناسب، به مقدار زیاد افزودنی تأخیر انداز هالوژنه یا معدنی نیاز است که ممکن است که منجر به کاهش خواص مکانیکی گردد. ترکیبات بر پایه فسفر متداول قابلیت استفاده در پلی الفینها را ندارد. در برخی دیگر از پلیمرها همچون پلی کربنات و رزینهای فنولی، افزودن مقادیر اندک تأخیر انداز دسترسی به استانداردهای بالا را امکانپذیر میکند. این مسئله ناشی از توانایی ذاتی این پلیمرها در تولید لایه زغال در سطح آتشگرفته است که با افزودن تأخیر انداز بیشتر میگردد.

-

شکل فیزیکی قطعه

کاهش اشتعالپذیری ورق، فیلم، پوشش، الیاف و قطعات دارای لبه تیز به علت سطح تماس زیاد با آتش مشکل است و به ترکیبات و مقادیر ویژه تأخیر انداز نیاز است. مقاومت اشتعالپذیری در قطعاتی که آتش به سطح آنها اعمال میشود بیشتر از لبه است و مقدار کمتری از تأخیر انداز منجر به حصول استانداردهای موردنیاز میگردد.

-

محیط پیرامون پلیمر

مقدار تولید گرما، دود، سمیت دود، وقوع چکه از پلیمر آتشگرفته و آتشزا بودن یا نبودن چکهها میبایست متناسب با محیط پیرامونی باشد. رعایت مقررات وضعشده در این مسائل مستلزم انتخاب نوع و مقدار مناسب تأخیر انداز است. این محیط میتواند اتاقخواب، آشپزخانه، حیاط و یا انباری پر از مواد قابل اشتعال باشد. از ویژگیهایی موردتوجه در اکثر استانداردها چکه کردن قطرات پلیمر است. چکه کردن قطرات آتشگرفته از پلیمر منجر به دور شدن حرارت از ناحیه مشتعل و تسریع در فرآیند خود خاموش شوندگی میگردد. تاخیراندازهایی تولیدشدهاند که این فرآیند را شدت میبخشند. این پدیده برای پلیمرهایی که لایه زغال تشکیل نمیدهند نیز بسیار مفید خواهد بود. لکن چکه کردن از چنین قطعه که در انبار مواد قابل اشتعال قرار دارد منجر به سرایت آتش به مواد دیگر میشود.

فرآیند تهیه پلیمر دیرسوز شده

عموماً تأخیراندازها بهصورت کامپاند دیرسوز شده و یا مستربچ تأخیر انداز توسط قطعه ساز مصرف میشود. انتخاب روش و تجهیزات اختلاط مناسب برای دستیابی به محصولی یکنواخت ضروری است. اهمیت این مسئله در اختلاط تأخیراندازی که در دمای فرآیند اختلاط جامد میماند دوچندان است. برای مثال اکثر تأخیراندازهای هالوژنی مورداستفاده در پلیالفینها در دمای فرآیندی جامد هستند. درعینحال پلیالفینها پارامتر حلالیت پایینی داشته و با اکثر تأخیراندازها سازگاری خوبی ندارد. چالش فرآیندی دیگر افزودن مقادیر زیاد مواد معدنی یا هالوژنه به زمینه است. علاوه بر مشکلات فرآیندی، مقدار زیاد افزودنی منجر به تغییر خواص مکانیکی و ظاهری آنها میگردد. این مسئله در پلیمرهای کریستالی همچون پلیپروپیلن و پلیاتیلن مشهودتر است. اضافه شدن افزودنی به فاز آمورف منجر به شکنندگی هرچه بیشتر پلیمرهای کریستالی میشود. خوشهای شدن ذرات پخششده به علت عدم سازگاری با بستر پلیمر و اختلاط موادی که دمای پایداری حرارتیشان نزدیک به دمای فرآیندی است از دیگر چالشها است

نکاتی در مورد روکش کابلهای ضد آتش

برگرفته از فصل نامه صنعت سیم و کابل شماره 3

تا دهه هفتاد میلادی، مقاومت سیم و کابلها در برابر آتش یا ضد آتش بودن سیم و کابل ، تنها از نظر مقاومتی که کابل در برابر آتش از خود نشان میداد ارزیابی میگردید. مقاومت در برابر انتشار آتش با کاربرد پلیمرهایی مانند پیویسی (PVC)، پلی کلروپرن (CR)، پلیاتیلن کلرور سولفونه (CSM) و کلروپارافین ها، قابلدستیابی است.

اما در صورت وقوع آتشسوزی، اجزای تشکیلدهنده این پلیمرها (که بهعنوان عایق و روکش در انواع سیم و کابل استفاده میگردند) تجزیهشده و با تشکیل و انتشار بخارات اسیدی هالوژن دار اثرات جانبی مهمی را ایجاد میکنند، دود اسیدهای منتشرشده سفیدرنگ، خورنده و سمی است. این اثرات برای انسانها یا وسایل و تجهیزاتی که در محل آتشسوزی قرار دارند خطرناک و مضر هستند. مسائل مربوط به خورندگی و سمیت دودها، نیازی به تشریح ندارند. سفیدرنگ یا غیر شفاف بودن دود نیز سبب میشود که علائم و راهنماهایی که معمولاً در سالنهای عمومی نصب میشوند تا به خروج افراد کمک کنند، قابلدیدن نباشند. به همین دلایل، کمکم دیدگاه کلی به این شکل درآمد که معایب و مضرات استفاده از پلیمرهای خود خاموش شونده یا ضد آتش در سیم و کابل، بیش از فواید آن است.

گسترش وسایل حملونقل عمومی بزرگ که حجم عظیمی از افراد را منتقل میسازند و لزوم رعایت ایمنی جان مسافران، بهعنوان یک عامل فشار مؤثر، سبب هدایت تحقیقات برای یافتن موادی شد که در مرحله اول، آزادسازی بخارات اسیدی از پلیمرهای مورداستفاده در سیم و کابل و نیز کابلکشی وسایل نقلیه را کاهش دهد و در مرحله بعد، با استفاده از پلیمرهای اولفینی حاوی مقادیر زیاد از پرکنندههای گرماگیر، آزادسازی بخارات اسیدی بهطورکلی حذف شود.

مواد بدون هالوژن

مقاومت انواع سیم و خصوصاً کابل در برابر گسترش آتش، نهفقط به روکش کابل، بلکه بهتمامی اجزای آن (شامل عایق، پرکننده، محافظهای فلزی و روکش) بستگی دارد. پرکنندههای گرماگیر که عمدتاً از اکسیدهای فلزی تشکیلشدهاند، از نظر ویژگیهای الکتریکی موردنیاز برای پوشش کابل ضعیف هستند و به همین دلیل کاربرد آنها در عایق کابل با محدودیت مواجه میشود. از سوی دیگر، استفاده از این پرکنندهها به مقدار زیاد، ویژگیهای مکانیکی محصول را کاهش میدهد و فرآیند آن را مشکل میسازد. بر این اساس در وهله اول آمیزه پلیمری روکش کابل با در نظر گرفتن ویژگیهای مکانیکی مناسب به شکلی طراحی میشود که خود خاموش شونده یا ضد آتش باشد و درصورتیکه ویژگی خود خاموشکنندگی آن برای مصرف موردنظر کافی نباشد، عایق نیز با همین خاصیت ساخته میشود.

پخت یا ولکانش آمیزه روکش کابل، سبب پایداری بهتر ویژگیهای حرارتی – مکانیکی آن در درازمدت میشود اما ازآنجاکه ولکانش آمیزه بهکاررفته در روکش کابل به دلیل مشکلات فرآیندی، همواره امکانپذیر نیست لازم است از مواد گرمانرم فاقد هالوژن استفاده شود. نکاتی که برشمرده شد، نشان میدهند که پیدا کردن موادی که کلیه انتظارات را برآورده سازد، نیاز به کار تحقیقاتی زیاد برای فرمولاسیون مناسب دارد و علاوه بر این از نظر مشکلات کاربردی در صنعت نیز باید راهحلهای مناسب پیدا شود. گسترش صنعتی استفاده از پرکننده به مقدار زیاد، مستلزم کار دقیق از نظر آمیزه سازی مناسب و نیز پیدا کردن شرایط اکستروژن آمیزه است.

توسعه روشهای آزمایش و انتشار مشخصات موردنیاز برای کابلهای مورداستفاده در مکانهای حساس، بهوسیله سازمانهای مصرفکننده، راهنمای کار تحقیقاتی فرمول سازان بوده است و به تنظیم شرایط موردنیاز کمک کرده است. بهعنوانمثال پارامتری به نام ((ضریب دمایی)) ارزیابی بیشتری از رفتار پلیمر در برابر آتش به عمل میآورد. اندازهگیری این پارامتر، در دمایی نزدیک به دمای آتش انجام میگیرد و ارزش اطلاعاتی آن از ((ضریب اکسیژن)) بالاتر است. همچنین آزمایشهایی که بر روی سیمهای انعطافپذیر (سیمهای افشان) صورت گرفت، ارزیابی و شناخت بهتر انتشار آتش در کابلهای انعطافپذیر (کابل افشان) را بهتر امکانپذیر ساخت.

اهمیت ایمنی افراد و تجهیزات و حذف اثرات ناشی از استفاده از مواد هالوژن دار ضد آتش، تا بدان پایه است که راهحل پلیمرهای بدون هالوژن را توجیه کند، حتی باوجودی که قیمت این نوع از پلیمرها بالاتر است و نیاز به سرمایهگذاری بیشتر دارد. در حال حاضر استفاده از این مواد برای روکش کابلهای مورداستفاده در مکانهای عمومی پرجمعیت شامل سینماها، بیمارستانها، برجهای مسکونی، تونلها، وسایل حملونقل عمومی، مکانهای صنعتی دربرگیرنده تجهیزات گرانقیمت و ساختمانهایی که از نظر هنری ارزشدارند مانند موزهها ترجیح داده میشود.

خاصیت بازدارندگی شعله در پلیمرهای مهندسی بدون هالوژن، چگالی، سمیت و خورندگی محصولات ناشی از آتشسوزی و سوختن مواد پلیمری را به حداقل میرساند. این مسئله اکنون به یکی از مباحث اصلی صنعت سیم و کابل تبدیلشده است.

در کاربردهای ویژه مثل نصب کابلهای الکتریکی در کشتیها، قطارهای معمولی و زیرزمینی، موادی قابلقبول هستند که علاوه بر خواص مورداشاره، مقاومت حرارتی بالا داشته باشند، فرآیند آنها از نظر اقتصادی قابل توجیه باشد و سیم و یا کابل تولیدشده سطح مقطع کمی داشته باشد (به این معنا که ضخامت کمی از عایق، خصوصیات عایق موردنیاز را تأمین کند).

رزینهای پلی اترامید (PEI) و کوپلیمرهای سیلوکسان، انواعی از پلیمرهای مهندسی گرمانرم هستند که کارایی بالا و سهولت فرآیند را در کنار یکدیگر دارند. هردو نوع پلیمر، سختترین شرایط موردنظر ازلحاظ خاصیت ضد شعله را برآورده میسازند، بدون اینکه نیازی به استفاده از هالوژنها داشته باشند، ضریب اکسیژن آنها (LOI) بالاتر از 45 است و دمای استفاده مداوم آنها بالاتر از سایر پلیمرهای مورداستفاده در این کاربرد است. علاوه بر اینها کو پلیمر پلی اترایمید سیلوکسان، انعطافپذیری و نرمی فوقالعادهای دارد. از سایر مزایای آنها میتوان ثابت دیالکتریک و ضریب افت کم در محدودهای وسیع از دما و فرکانس و نیز مقاومت شیمیایی و استحکام دیالکتریکی بالا را نام برد.