سازگارکنندههای پلیمری و نحوه عملکردشان

مخلوطهای پلیمری تقریباً یک سوم کل پلیمرهای مصرفی جهان را تشکیل میدهند. آنها تعادل خوبی از خصوصیات فنی را ارائه میدهند؛ یا ممکن است انگیزه اقتصادی باشد، مانند زمانی که یک پلیمر ارزانقیمت برای کاهش هزینهها به یک پلیمر مهندسی گرانتر اضافه میشود. برخی از جفت پلیمرها بهراحتی در اکسترودر امتزاجپذیر هستند، ولی برخی دیگر ناسازگارند و دو فاز تشکیل میدهند، یکی در دیگری پخش میشود. خواص مکانیکی مخلوط ناسازگار به دلیل فصل مشترک ضعیف میان دو فاز، ضعیف است.

سازگار سازی فرآیند اصلاح خواص بین سطحی در پلیمرهای امتزاجناپذیر که منجر به کاهش کشش بین سطحی و تثبیت ریزساختار مطلوب و درنتیجه محصول آلیاژ پلیمری مطلوب میگردد. سازگار سازی، از کاهش فعالیت بین سطحی و بهبود چسبندگی در آلیاژهای پلیمری است. سازگار سازی در آلیاژهای دوفازی مورداستفاده قرار میگیرد زیرا در آلیاژهای تک فازی، برهمکنش میان اجزا مناسب بوده و نیازی به استفاده از روشهای سازگار سازی نیست. این امر سبب خواهد شد که چسبندگی میان اجزاء بهبود یابد و درنتیجه خواص استحکامی ماده حاصله، بسیار مناسب شود. از سوی دیگر سازگار سازی باعث میشود تا اندازه ذرات پخششده در آلیاژ پلیمری، کوچکتر شده و درنتیجه خواص مناسبتری حاصل شود. نقش مهم دیگری که یک سازگار کننده دارد ایفای تثبیت مورفولوژی است. استفاده از سازگار ساز باعث میشود که مورفولوژی آلیاژ حاصله، در فرآیندهای بعدی تغییر نکرده و درنتیجه خواص موردنظر از محصول به دست آید. (نکته مهم این است که آلیاژهای تولیدشده، برای تبدیل به محصول نهایی باید وارد فرآیندهای شکلدهی شوند. اگر تثبیت مورفولوژی انجام نگیرد، در فرآیندهای بعدی مورفولوژی آلیاژ و ابعاد ذرات پخششده تغییر خواهد کرد و این امر باعث تغییر خواص آلیاژ خواهد شد.

سازگار کننده: پلیمر یا کوپلیمری که یا به یک مخلوط پلیمری اضافه میگردد یا در حین اختلاط واکنشی تولیدشده، مشخصات فصل مشترک را بهبود میبخشد و باعث تثبیت ریزساختار میگردد. سازگار کنندهها گونههای ماکرو مولکولی هستند که فعالیتهای بین سطحی در مخلوطهای پلیمری ناهمگن را به نمایش میگذارند.

پلیمرها با ساختارهای مختلف ازلحاظ ترمودینامیکی امتزاجپذیر نیستند و بنابراین مخلوطهای ناهمگن (آلیاژ) ایجاد کنند. پلیمر در غلظت بالاتر فاز پیوستهای تشکیل خواهد داد و پلیمر با غلظت کم در بستر پیوسته پراکنده خواهد شد. اما چسبندگی بینمولکولی میان فاز پراکنده و پیوسته خیلی ضعیف است، درحالیکه منجر به عملکردهای مکانیکی ضعیف مخلوط میشود.

عملکرد آلیاژها بستگی به خواص اجزاء تشکیلدهنده آلیاژ، غلظت اولیه اجزاء در آلیاژ و ریزساختار آلیاژ حاصل دارد. فرآیند آلیاژ کردن بایستی منجر به مخلوط پلیمری با خواص پایدار و تکرارپذیر گردد. بنابراین ریزساختار یا باید پایدار و غیرقابل تغییر در حین مراحل تهیه باشد و یا اینکه تغییرات آن قابل پیشبینی باشند.

آلیاژسازی از روشهای پراکندن فازها در یکدیگر و همچنین سازگار سازی آنها باهم استفاده مینماید. روش سازگار سازی سه وظیفه اصلی را بر عهده دارد:

- کاهش کشش بی سطحی فازها که منجر به پراکندگی ریزتر و یکنواخت فازها در هم میشود.

- ایدارسازی ریزساختار در مقابل اثرات حرارتی وبرشی در حین مراحل فرآیند.

- سبندگی بین سطحی در فصل مشترک در حالتجامد.

راهکارهای مختلفی برای عمل سازگار سازی به کار میرود که عبارتاند از:

- افزودن مقدار کمی از یک حلال مشترک و یا جزء سومی که با هر دو امتزاجپذیر باشد.

- افزودن یک کوپلیمر بلوکی یا پیوندی که قسمتی از آن با یکفاز و قسمتی دیگر از آن با فاز دیگر امتزاجپذیر باشد. . این کوپلیمرها اغلب دارای دو جزء هستند بهطوریکه هر یک از اجزاء میتوانند با یکی از فازها برهمکنش برقرار کند و بهاینترتیب با کاهش تنش بین سطحی دو پلیمر و ممانعت از به هم پیوستن قطرات، اندازه قطرات به وجود آمده در فرآیند اختلاط را کاهش دهند و سبب چسبندگی بهتر بین دو فاز و پایدارسازی مورفولوژی سامانه حین فرآیند شده و فصل مشترک دو فاز را بهبود بخشند.

- افزودن مقدار زیادی از یک کوپلیمر بهصورت هسته-پوسته که معمولاً بهمنظور بهبود خواص ضربه استفاده میگردد.

- اختلاط واکنشی که منجر به اصلاح حداقل یکی از اجزاء ماکرو مولکول و ایجاد نواحی امتزاجپذیر میگردد.

مخلوط کردن مکانیکی-شیمیایی

مرجع دیگری بیان میکند معمولاً زنجیرهای سازگار کننده ساختار قطعهای (Block) دارند، با یک بلوک امتزاجپذیر سازنده با یک جزء مخلوط و بلوک امتزاجپذیر دوم با جزء دیگر مخلوط دارند. روشهای سازگار سازی میتوانند به دودسته تقسیمبندی شوند:

- افزودن مقدار کمی از یک جزء که با هر دو فاز امتزاجپذیر است (ii) افزودن مقدار کمی کوپلیمر که یک قسمت با فاز اول سازگار است و قسمت دیگر با فاز دیگر (iii) افزودن مقدار زیادی از یک هسته-پوسته، سازگارکننده-اصلاح کننده ضربه چند-منظوره.

- سازگار سازی واکنشی که از راهبردهایی نظیر موارد ذکرشده استفاده میکند: (i) واکنشهای ترانس (ii) تشکیل واکنش پیوندی (graft)، قطعهای (block) یا کوپلیمر دارای اتصالات عرضی سبک، (iii) تشکیل ساختارهای پیوندی ازلحاظ یونی (iv) اختلاط مکانیکی-شیمیایی که میتواند منجر به شکست زنجیرهها و بازترکیب شود، بنابراین درحالیکه کوپلیمرها را تولید میکنند.

فشارهای شدید زیستمحیطی صنایع را به بازیافت پلیمرهای زائد بهویژه آنهایی که در کاربردهای بستهبندی سروکار دارند، سوق میدهند. پلیاتیلن در تمام اشکال تجاری موجود (HDPE)، (LDPE)، (LLDPE)، در حال حاضر بیش از 50٪ از بازار بازیافت پلیمر را نشان میدهد. همراه با پلیپروپیلن (PP) ، پلیاستایرن (PS) ، پلی وینیل کلراید (PVC) و پلیاتیلن ترفتالات (PET)، PE عمده مواد زائد پس از مصرف در مورد مواد پلیمری را تشکیل میدهند.

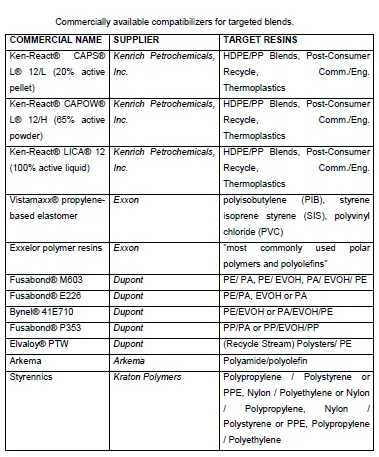

با توجه به ترکیب پلیمری موردنظر ، انواع مختلف سازگار کنندهها بهصورت تجاری موجود است:

یکی از عوامل مهم در امتزاجپذیری، سرعت رسیدن به تعادل ترمودینامیکی است که این عامل، خود به ضریب اثرات متقابل ترمودینامیکی و نیروهای مقاوم ریولوژیکی مانند خود-نفوذی (Diffusion-Self) بستگی دارد. برای مثال در مخلوطهای پلیالفینی ضریب اثرات متقابل نزدیک به صفر است از طرفی ضریب خود نفوذی ماکرو مولکولها هم بسیار کوچک است، لذا رسیدن به تعادل ترمودینامیکی بهندرت اتفاق میافتد. عامل دیگر روش تهیه مخلوط است. برای مثال مخلوطهای پلیالفینی که به روش محلول تهیه میگردند به دلیل داشتن فرصت کافی برای رسیدن به تعادل ترمودینامیکی، امتزاجپذیرند. درحالیکه چنانچه مخلوط به روش اختلاط مکانیکی تهیه گردد، امتزاجناپذیر خواهد بود.

در پلیمرهای امتزاجناپذیر به دلیل کوچک بودن برهمکنش ذاتی بین آنها محصولی با مورفولوژی نایکنواخت و ناپایدار و دارای چسبندگی ضعیف بین فازی حاصل میگردد که این امر باعث افت خواص فیزیکی و مکانیکی محصول نهایی میشود. این مشکل از برهمکنش ضعیف بین فازها ناشی میشود که در پی آن میان فازها یکفصل مشترک شکل میگیرد و در این ناحیه به دلیل چگالی پایین گرهخوردگی زنجیرهای پلیمری با یکدیگر، انتقال تنش بین دو فاز بهخوبی صورت نمیپذیرد بهطوریکه از یکسو موجب بالا بودن تنش بین سطحی بین اجزاء در حالت مذاب میگردد و درنتیجه تغییر شکل و شکست (Break-Up) قطرات برای پراکندگی فاز متفرق در حین اختلاط و مقاومت در برابر پدیده ائتلاف (Coalescence) قطره را در فرآیندهای بعدی مشکل میسازد و از سویی دیگر موجب چسبندگی ضعیف در حالتجامد شده که برحسب نوع تنش اعمالشده و سازوکار شکست منجر به شکست مکانیکی زودهنگام میشود. مورفولوژی و چسبندگی بین سطحی با استفاده از فرآیند سازگار سازی بهبود مییابند.

این نوع سازگارسازی نتیجه اثر ممانعت فضاییای (Hindrance Effect) است که به دلیل حضور سازگار کننده در فصل مشترک و به دنبال آن گرادیان غلظت سازگار کننده روی فصل مشترک و متعاقب آن به وجود آمدن نیروهای مارانگونی (Marangoni Forces) روی فصل مشترک دو پلیمر، ایجاد میگردد. (اثر مارانگونی پدیدهای است که در آن به علت وجود گرادیان تنش بین سطحی در طول فصل مشترک دو سیال، انتقال جرم انجام میشود. گرادیان تنش بین سطحی میتواند در اثر وجود گرادیان غلظت و یا گرادیان دما ایجاد شود زیرا تنش بین سطحی تابع دما است) همانطور که گفته شد، ابعاد نهایی قطرات از تعادل بین نیروهای ویسکوز و نیروهای تنش بین سطحی منشأ میشود. در تحقیقاتی که توسط محققین صورت گرفته اگر چسبندگی بین دو فاز مناسب باشد، قطره میتواند تغییر شکل بسیار زیادی را قبل از شکست تحمل کند و درنتیجه ریزساختار فازی با ذرات ریزتری حاصل میشود.

گفته شد اصطلاح سازگار کننده به ماده افزودنی گفته میشود که جهت بهبود امتزاجپذیری و خواص مخلوط پلیمری استفاده میشود. گاهی اوقات بهطور خاصتر به معنای افزودنی است که برای تقویت چسبندگی بین یک پلیمر و یک سطح غیر آلی مانند یک ماده معدنی یا الیاف شیشه استفاده میشود. در این گزارش عوامل جفتکنندهایی که جهت ارتقاء چسبندگی میان پلیمرها و افزودنیهای معدنی استفاده میشوند، تحت عنوان پرکنندهها موردبحث قرار میگیرند، و این بخش تقریباً بهطور کامل در مورد سازگار کنندههایی که برای ارتقاء قابلیت سازگاری دو پلیمر آلی استفاده میشوند، متمرکز است.

سازگار کنندهها بهطورمعمول کوپلیمرهای (قطعهای یا پیوندی هستند، نه تصادفی). کوپلیمرهای بلوکی مولکولهای طویلی دارند که در آنها دنبالهای متشکل از چندین واحد ساختاری یکسان، ppppp، در ادامه دنباله دیگری با واحدهای ساختاری یکسان اما مجزا از دنباله اول، QQQQQ، در یک زنجیر قرار میگیرد. در مورد کوپلیمرهای گرافت شده، یک بخش منشعب به زنجیر اصلی متصل میشود و ساختاری T شکل را ایجاد میکند، و بخشی از زنجیر اصلی نیست.

سازگار کننده معمولاً از وزن مولکولی بالاتر نسبت به پلیمرهای مخلوط شده برخوردارند. خواه کوپلیمر یک بلوک باشد یا یک گرافت، یک توالی، P برای سازگاری با پلیمر A و دیگری Q، با پلیمر B انتخاب میشود. توالی P حتی ممکن است با واحد تکراری پلیمر A یکسان باشد ، یا نه. اگر پلیمر A و پلیمر B ناسازگار باشند و در حال مخلوط شدن باشند، سادهترین چیدمان استفاده از کوپلیمر بلوک A و B بهعنوان سازگار کننده است، اما این تنها احتمال نیست. از پلیمرهای تریبلاک مانند PPPPPP – QQQQQ – TT RRRRRR نیز گاهی استفاده میشود، اما لزوماً از انواع دیبلاک مؤثرتر نیستند.

از کوپلیمرهای هسته-پوسته نظیر گلیسیدیل متاکریلات-اتیلن-وینیل استات، درحالیکه حاوی هر دو بخش قطبی و غیر قطبی هستند، جهت سازگار سازی و چقرمه سازی مخلوطهای دو پلیمر شکننده استفادهشده است.

عوامل مؤثر درروش افزودن کوپلیمر بلاک یا گرافت به آلیاژ پلیمری عبارت است از نوع کوپلیمر و میزان آن. باید توجه داشت که اگر سطح مشترک بین دو فاز از کوپلیمر سازگار ساز اشباع شود، با افزایش این جزء، بهبود بیشتری در چسبندگی حاصل نمیشود و بهبود خواص به دست نمیآید (در برخی موارد، با افزایش بیش از حد سازگار ساز حتی افت خواص نیز حاصل خواهد شد.)

سازگار کنندهها معمولاً از گرهخوردگیهای مولکولی جهت اتصال به دو پلیمر غیرمشابه استفاده میکنند. مخلوطهای سازگارشده از مخلوطهای طبیعی پلیمرهای امتزاجپذیر متفاوتاند، به این دلیل که هرکدام از پلیمرهای اصلی به حضورشان در نواحی بسیار کوچک و متمرکز از خود یا پلیمر دیگر، معمولاً در حد نواحی میکرونی، ادامه میدهند.

سازگار کنندهها میتوانند مانند سورفاکتانتهای جامد عمل کنند، درحالیکه ضریب تنش بین سطحی را کاهش میدهند، اندازه ذرات یک پلیمر پراکنده را در دیگری کاهش میدهند ، و اغلب باعث بهبود پراکندگی آنها میشوند. عملکردهای دیگر سازگار کنندهها ایجاد ثبات در مورفولوژی و بهبود چسبندگی بین مواد تشکیلدهنده است. برای دستیابی به موفقیت در همه این موارد ممکن است بیش از یک سازگار کننده لازم باشد. هر دو سازوکار شیمیایی فیزیکی و واکنشی ممکن است در این امر دخیل باشند. همیشه به حداکثر رساندن سازگاری یک ترکیب مطلوب نیست، زیرا درجه خاصی از ناسازگاری، ناهمگنی و ضعف سطحی باعث افزایش مقاومت در برابر ضربه میشود.