راهنمای جامع بهبود دهندههای چسبندگی در پلیمرها

رزینها و کامپوزیتهای پلیمری معمولاً انرژی سطحی پایینی داشته و فاقد گروههای عاملی قطبی هستند و درنتیجه بهطور ذاتی خواص چسبندگی ضعیفی دارند؛ بنابراین، بهمنظور بهبود چسبندگی پلیمرها با دیگر اجزای یک آمیزه، اعم از پرکن ندهیشان و یا حتی پلیمرهای دیگر موجود در ترکیب، موادی تحت عنوان بهبوددهندههای چسبندگی به آنها اضافه میشوند. بهبوددهندهها دارای گروههای عاملی فعال هستند که به افزایش چسبندگی/امتزاجپذیری دو جز ناسازگار کمک میکنند. سیلانها، ترکیبات آلیفلزی و بهبوددهندههای پلیمری، مثالهایی از بهبوددهندههای چسبندگی هستند.

چگونه میتوان چسبندگی پلیمرها را بهبود بخشید؟

زمانی که پلیمرها را با دیگر اجزا مخلوط میکنیم که این جز دیگر میتواند فیلر و یا حتی پلیمر دیگری باشد، این دو، یا این چند جز، الزاماً شبیه یکدیگر نیستند. در بیشتر موارد، شاهد چسبندگی ضعیف و یا عدم چسبندگی و یا حتی یک نیروی دافعه بین اجزا خواهیم بود. درست مانند مخلوط آب و روغن که بدون وجود همزن اجزا از هم جدا خواهند شد. در دنیای پلیمر میتوان مخلوط PE و PA را مثال زد. بهمنظور رفع این مشکل و کمک به چسبندگی اجزا میتوان از بهبوددهندههای چسبندگی استفاده کرد.

بهبوددهندههایی که کار با آنها راحت است، بهبوددهندههای پلیمری هستند که میتوان از آنها تحت عنوان سازگار کننده (compatibilizer) و یا عامل اتصالدهنده یا عامل جفت کننده (coupling agent) یادکرد. این مواد بهعنوان عوامل فعال سطحی (surfactant) عمل میکنند.

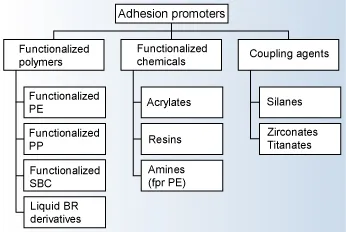

بر اساس نوع عملکرد، بهبوددهندههای چسبندگی به دودسته تقسیم میشوند:

- زمانی که بهبوددهندههای چسبندگی بهمنظور افزایش امتزاجپذیری دو پلیمر ناسازگار مورداستفاده قرار گیرند، به آنها سازگار کننده گفته میشود.

- مانی که بهبوددهندههای چسبندگی بهمنظور ایجاد چسبندگی بین یک سیستم پلیمری و یک فیلر بهکاررفته بسته شوند، به آنها عامل جفت کننده یا عامل اتصال گفته میشود.

بسته به اینکه بهبوددهندههای چسبندگی دارای گروه عاملی باشند که آنها را قادر به واکنش با اجزای موجود در آمیزهٔ مدنظر کند یا نه، میتوانند فعال یا غیرفعال باشند.

|

عوامل جفت کننده/سازگار کنندهها فعال غیرفعال |

|

|

|

|

|

|

|

هدف این است که بهبوددهندهٔ چسبندگی در سطح مشترک عمل کرده و چسبندگی بین دولایه را از طریق کاهش کشش سطحی افزایش دهد.

سازوکار عملکرد عامل جفت کننده یا اتصالدهنده

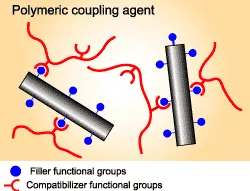

یک عامل جفت کننده یا بهتر است بگوییم یک عامل اتصالدهندهٔ پلیمری، پلیمری است که یک پرکننده غیر آلی را به یک ماتریس پلیمری متصل میکند.

پرکنندههای متداول عبارتاند از:

- کربنات کلسیم

- الیاف شیشه

- تالک، یا

- تاخیراندازهای شعله مانند ATH (آلومینیوم تریهیدرات) یا Mg(OH2) (منیزیم هیدروکساید)

هدف از افزودن مواد پرکننده عبارتاند از:

- کاهش قیمت پلیمر (CaCO3,Talc)

- افزایش چقرمگی و یا سفتی پلیمر (الیاف شیشه، CaCO3)

- ایجاد تأخیر در شعله (Mg(OH2),ATH)

درهرصورت، افزودن پرکننده باعث کاهش ازدیاد طول در هنگام شکست، کاهش انعطافپذیری و در بسیاری از موارد کاهش چقرمگی پلیمر میشود چراکه پرکنندهها به مقدار بسیار زیادی در ترکیب وجود خواهند داشت. (بهعنوانمثال ATH؛ 20٪ پلیمر، 80٪ پرکننده).

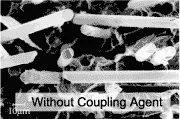

دلیل این امر این است که در اکثر موارد، پرکنندهها با پلیمرها سازگار نیستند، این بدان معنی است که پرکنندهها پلیمرها را خیلی دوست ندارند و حتی آنها را دفع میکنند.

بهمنظور غلبه بر مشکلات ناشی افزودن مواد پرکننده، از عوامل اتصالدهنده جهت کاهش دافعهٔ بین پلیمرها و مواد پرکننده استفاده میشود. درنتیجه پلیمر، پرکننده را بیشتر دوست خواهد داشت، پرکننده بهتر به ماتریس پلیمری میچسبد و خصوصیات مخلوط نهایی (مانند ازدیاد طول، انعطافپذیری و حلالیت پرکننده در پلیمر) افزایش مییابد.

این عوامل اتصالدهنده باید از یک سمت با پلیمر سازگار باشند، (در حالت ایدهآل، آنها باید شیمی مشابه پلیمر را دارا باشند.) و از طرف دیگر، آنها باید واکنش/برهمکنش یا چسبندگی بهتری با پرکننده داشته باشند.

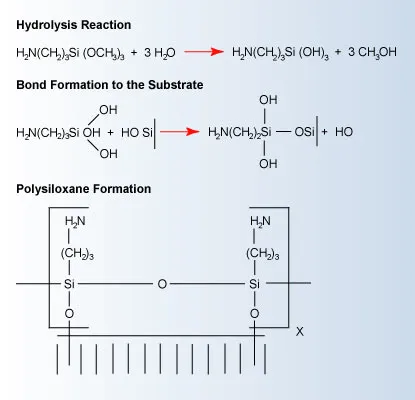

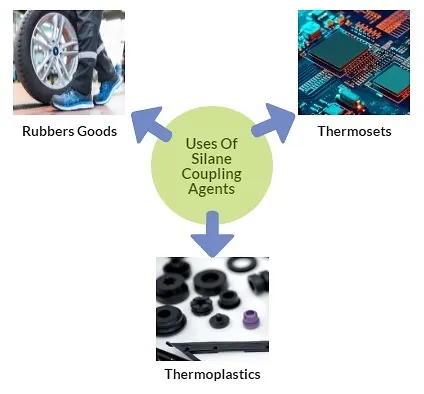

عوامل جفت کنندهٔ سیلانی دارای گروه عاملی آلی

سیلانهای دارای گروه عاملی آلی بیش از 50 سال پیش بهعنوان عوامل اتصالدهندهٔ فایبرگلاس معرفی شدند. آنها متعاقباً در اصلاح مواد پرکنندهٔ معدنی بهکاررفته و به همان اندازه موفق بودهاند. از دلایل موفقیت آنها میتوان به تواناییشان در واکنش با طیف گستردهای از پرکنندهها و رزینها اشاره کرد. این جفتکنندهها را میتوان بهصورتی که بهسرعت قابل پراکنش باشند، تولید کرد. در جفت کنندههای سیلانی دارای گروه عاملی آلی، عوامل فعال به شکل پایدار به اتمهای سیلیکون که از هر دو جنبهٔ سمیت و ایجاد تخریب در پلیمر بیخطر هستند، متصل شدهاند.

ساختار عمومی سیلانها به این شکل است:

Y-R-Si-X3

که در آن

- X یک گروه آلکوکسی قابل هیدرولیز (متوکسی، اتوکسی، یا استوکسی) است و

- Y یک گروه عاملی آلی (آمینو، وینیل، اپوکسی، متاکریل و ...) است که توسط یک پل آلکیلی، R، به سیلیکون متصل شده است.

گروههای آلکوکسی با گروههای سطحی بسیاری از مواد پرکنندهٔ معدنی واکنش میدهند. آنها ابتدا با آب واکنش داده و سیلانتریال تولید و الکل را بهعنوان محصول جانبی آزاد میکنند. سپس گروههای سیلانول با گروههای اکسید یا هیدروکسیل روی سطح پرکننده متراکم میشوند. زنجیرههای سیلوکسان مجاور میتوانند بازهم ایجاد برهمکنش کرده و یکلایهٔ پلی سیلوکسان در سطح ایجاد کنند.

سیلانها بای ایجاد واکنش، به محلهای فعال، ترجیحاً گروههای هیدروکسیل، روی سطح پرکننده نیاز دارند؛ بنابراین میتوان از آنها برای اصلاح این موارد استفاده کرد:

- فیلرهای نوع سیلیکاتی

- اکسیدها و هیدروکسیدهای فلزی غیر آلی

موادی که توسط این جفتدهندهها با موفقیت اصلاحشدهاند شامل:

- ATH

- آلومینا

- اکسید کروم

- الیاف و پودر شیشه

- هیدروکسیدهای منیزیم

- میکا

- چوب معدنی

- رنگدانههای اکسیدی

- مواد معدنی مثل کوارتز، سیلیکا، تالک، تیتانیوم دیاکساید، ورمیکولیت و ولاستونیت

- رس آبدار و خشک

- تیتانیوم دیاکساید

هستند.

بااینحال، سیلانها به میزان چشمگیری با کربنات کلسیم و یا با سولفات باریم، دوده یا ترکیبات بور برهمکنش نداشته و نمیتوانند بهعنوان عوامل اتصالدهنده برای این مواد پرکننده استفاده شوند.

این مواد هنگامیکه به فصل مشترک پرکننده متصل میشوند، جز فعال Y میتواند از طریق یک واکنش شیمیایی (پیوندزنی (grafting)، افزایشی، جانشینی) با گروههای فعال بر روی پلیمر و/یا از طریق برهمکنشهای فیزیکی-شیمیایی، به ماتریس پلیمر پیوند بخورد. گروههای Y در جهت به حداکثر رساندن سازگاری با فرمولاسیونهای رزین انتخاب میشوند.

بهعنوانمثال:

- سیلانهای با گروه عاملی متاکریلات بیشتر برای پلیاسترهای غیراشباع استفاده میشوند.

- درحالیکه سیلانهای دارای گروه عاملی آمینی بهطور گستردهای در پلیآمیدها و پلیکربناتها، همچنین اپوکسیها، یورتانها و سایر سیستمها قابلاستفاده هستند.

بهطورکلی، سیلانها از عوامل اتصال بسیار مؤثر برای ترموپلاستیکهای قطبی، ترموستها و لاستیکها هستند اما با پلیمرهای غیرقطبی مانند پلیالفینها برهمکنش جزئی دارند. بااینحال، از سیلانها بعضاً بهعنوان اصلاحکنندهٔ سطح فیلر در PP و PE استفاده میشود که باعث بهبود پراکنش و کاهش جذب آب میشود.

عوامل جفت کنندهٔ سیلانی پیوندی قوی، پایدار و مقاوم در برابر آب و مواد شیمیایی، بین پرکننده و رزین ایجاد میکنند که در حالت بدون جفت کننده تنها بهطور ضعیفی باهم برهمکنش خواهند داشت.

مزایای اصلاح سطح توسط سیلانها:

- پیوند قوی با ماتریس که عموماً مزایای زیر را در پی خواهد داشت:

- ارتقای خواص مکانیکی و الکتریکی

- کاهش shrinkage

- افزایش مقاومت به شرایط آب و هوایی

- کاهش و یا حذف نواقص سطحی یا داخلی

- فراهم آوردن یک ترکیب ارزان و با خصوصیات فیزیکی معمولاً معادل یا برتر از رزین پایه

- امکان افزودن مقادیر بیشتری از فیلر

- ایجاد مزایایی مانند پراکنش بهبودیافته، خیس شدن بهتر فیلر توسط رزین و همچنین، ویژگیهای رئولوژیکی (جریان) بهتر در هنگام اختلاط و قالبگیری

عوامل جفت کنندهٔ تیتاناتی دارای گروه عاملی آلی

ارگانوتیتاناتها توانستهاند بر بسیاری از محدودیتهای سیلانها بهعنوان عامل اتصالدهنده برای پرکنندهها غلبه کنند. آنها مانند سیلانها دارای چهار گروه عاملی هستند، اما برخلاف سیلانها که فقط یک گروه آلی آویزان Y دارند، تیتاناتها دارای سه گروه هستند.

علاوه بر این، سازوکار اتصال آنها به سطوح غیر آلی متفاوت است و همچنین برای کربناتها، کربن سیاه و سایر پرکنندههایی که به سیلانها پاسخ نمیدهند مناسب هستند.

این جفتکنندهها علاوه بر تأثیر برافزایش پراکنش پرکننده و بهبود خواص و فرآیند پذیری ترکیب همانند سیلانها، همچنین بهعنوان:

نرمکننده که باعث تسهیل در افزودن مقادیر بیشتر فیلر میشود و کاتالیست برای بسیاری از واکنشها در ماتریس پلیمری

عمل میکنند.

هزینهٔ اصلاح با تیتاناتها در همان حد سیلانها است.

ساختار عمومی تیتاناتها بهصورت زیر است:

XO-Ti-(OY)3

که در آن:

- XO میتواند یک گروه مونو آلکوکسی یا نئوآلکوکسی باشد که قادر به واکنش با بستر غیر آلی بوده و

- OY بخش فعال آلی است.

بخش Y بهطورمعمول میتواند شامل چندین گروه مختلف برای ایجاد برهمکنش با:

- ·ترموپلاستیکهای قطبی و غیرقطبی (بهعنوانمثال بنزیل و یا بوتیل) و ترموستها (بهعنوانمثال آمینو و یا متاکریل)

- و همچنین گروههای چسباننده (binder) مانند پیروفسفات یا کربوکسیل که میتوانند عملکردهای اضافی را به کامپوزیت ببخشند،است. برخلاف سیلانها، این مواد برای واکنش به آب نیاز ندارند.

تیتاناتها به چند دسته تقسیم میشوند:

- تیتاناتهای مونوآلکوکسی (مانند ایزوپروپوکسی)

- تیتاناتهای نئوآلکوکسی

- کیلیت (chelate) برای پایداری بیشتر در محیطهای مرطوب

این مواد در فرمهای پودر، گرانول و مایع موجود هستند.

در مقایسه با مونوآلکوکسیها، تیتاناتهای نئوآلکوکسی ساختاری پیچیدهتر اما ازنظر حرارتی پایدارتر دارند. آنها برای کاربردهای در درجه حرارتهای بالا (بالاتر از 200 درجه سانتیگراد در غیاب آب) مانند افزودن درجا در هنگام آمیزهسازی ترموپلاستیکها و تولید کامپوزیتهای یورتان ساختهشدهاند. آنها از طریق یک سازوکار کئوردیناسیونی با پروتونهای آزاد روی سطح پرکننده واکنش نشان میدهند و هیچ محصول جانبی ایجاد نمیکنند.

پروتونهای آزاد، برخلاف گروههای هیدروکسیل موردنیاز برای واکنش سیلان، تقریباً در همهٔ ذرات سهبعدی وجود دارند که همین عامل تیتاناتها را بهطور گستردهتری واکنشپذیر میسازد.

واکنش با پروتونهای آزاد، یکلایهٔ تکمولکولی آلی در سطح معدنی ایجاد میکند -در مقایسه با لایههای چند مولکولی که در اثر استفاده از سایر عوامل اتصالدهنده ایجاد میشوند- که در ترکیب با ساختار شیمیایی تیتاناتها، اصلاحات جدیدی را در انرژی سطحی بستر و برهمکنشهای فاز پلیمر ایجاد میکند.

در مقایسه با سیلانها، تیتاناتها:

- برای کربناتها، دوده و سایر مواد پرکننده مؤثر هستند (در این موارد سیلانها هیچ واکنش مفیدی ندارند).

- همچنین میتوانند با پلیپروپیلن (و سایر پلیالفینها) و پیویسی پیوند برقرار کنند (سیلانها برهمکنش کمی با پلیالفینها نشان میدهند).

- هیچگونه منعی ازلحاظ قیمت و مسئلهٔ غیرمعمولی در استفاده ندارند.

واکنشپذیری پیوند TiO در برخی مواد میتواند باعث ایجاد مشکل ازجمله تغییر رنگ در حضور فنولها شود، اما به نظر میرسد این عیب با جنبههای مثبت تیتاناتها بهعنوان عوامل اتصال جبران شود.

عوامل اتصالدهندهٔ زیرکوناتی دارای گروه عاملی آلی

ساختار شیمیایی و کاربردهای زیرکوناتهای آلکوکسی کاملاً مشابه با تیتاناتهای آلکوکسی است.

برخلاف تیتاناتها، نه در حضور فنل تغییر رنگ میدهند (بهاستثنای نیتروفنولها) و نه اینکه با آمینهای استتار شده (HALS) برهمکنش دارند. در پلاستیکهای پر نشده، آنها اغلب پایداری در برابر اشعهٔ UV را در مقایسه با تیتاناتها، بهبود میبخشند و انواع نئوآلکوکسی میتوانند فرصتهای جدیدی را برای اتصال پلیمرهای فلورین به لایههای فلزی فراهم کنند. گرچه هزینهٔ تولید زیرکوناتها از زمان معرفی آنها در سال 1986 به میزان قابلتوجهی کاهشیافته است، اما قیمت آنها هنوز هم تقریباً دو برابر تیتاناتها است.

عوامل اتصالدهندهٔ فلزی دارای گروه آلی که اخیراً تولیدشدهاند، آلومیناتها و زیرکوآلومیناتها هستند. این مواد اساساً مشابه سیلانها و تیتاناتها هستند و در کاربردهای بسیار تخصصی کاربرد محدودی یافتهاند.

پلیمرهای عاملدار شده

پلیمرهای عاملدار شده جدیدترین دسته از عوامل اتصالدهنده هستند.

در اینجا مفهوم اتصالدهندگی داشتن گروههای فعال بر روی مولکولهای:

پلیمر میزبان و یا پلیمر دیگر که با پلیمر میزبان سازگار شده است، هست.

مشکل موجود درزمینهٔ استفاده از پلیمرهای عاملدار شده، تولید پلیمرهای دارای گروههای عاملی مؤثر است. این موضوع تا حدی به دلیل استفادهٔ وسیع از مواد پرکنندهٔ سیلیسی در مواد کامپوزیتی است. این مواد بهطور مؤثری با الکوکسی سیلانها پیوند برقرار میکنند، اما واردکردن گروههای مذکور در زنجیرههای پلیمری کاری دشوار و پرهزینه است.

پلیمرهای دارای گروه عاملی اسیدی آسانترین پلیمرهای این دسته ازنظر تولیدند، بهویژه آنهایی که دارای گروههای انیدرید پیوند خورده یا کوپلیمر شده هستند. بهعنوانمثال:

- پلیاتیلن یا پلیپروپیلنهای کربوکسیله شده

- پلیبوتادیانهای مالئیکه شده (Maleinized polybutadienes)

همه این موارد محصولات تجاری هستند که در برخی کاربردها در مواد کامپوزیتی پرشده استفاده میشوند. محدودیت اصلی افزودنیهای دارای گروه عاملی اسیدی این است که بیشترین تأثیر را در لایههای آمفوتری (دارای هر دو خصلت اسیدی و بازی) دارند، درحالیکه اکثر بسترهایی که به عامل اتصالدهنده احتیاج دارند دارای ماهیتی سیلیسی هستند و معمولاً این نوع اتصالدهندهها پاسخگوی آنها نیستند. یکراه برای رفع این مشکل این است که پرکننده سیلیسی را ابتدا با یک آمینوسیلان اصلاح کنند، سپس این امکان برای پرکننده فراهم میشود که با پلیمر دارای گروه عاملی اسیدی واکنش داده و یک پیوند آمیدی ایجاد کند.

پلیبوتادینهای عاملدارشده-در پلی بوتادینهای عاملدارشده، گروههای غیراشباع میتوانند در فرآیندهای ایجاد اتصال عرضی با الاستومرها و پلیمرهای مختلف مانند پلی (متیلمتاکریلات) شرکت کنند. عاملیت بستر معمولاً انیدرید اسید گرفت شده (عمدتاً مالئیک انیدرید)، تا 25 درصد وزنی، است.

پلیبوتادینهای مالئیکه (MPDB) عمدتاً به همراه کربنات کلسیم در الاستومرها استفاده میشوند. پلیبوتادینها را میتوان با استفاده از گروههای الکوکسیسیلیل برای استفاده با شیشه، رسها و سیلیسها نیز عاملدار کرد.

پلیالفینهای عاملدارشده-در مورد پلی الفینهای عاملدار شده، پذیرفتهشده است که اتصال به تودهٔ ماتریس پلیمر توسط گرهخوردگی یا کو-کریستالیزاسیون حاصل میشود. PP، PE و EVA عاملدار شده با اسید و انیدرید فرمهای موجود پلیالفینهای عاملدار شده هستند.

کاربرد اصلی این مواد همراه با الیاف شیشه (و آمینوسیلانها) و میکا در کامپوزیتهای پایه پلیالفین است. این محصولات همچنین با سطح تالک و پرکنندههای سلولزی نیز واکنش نشان میدهند.

سازوکار سازگارسازی پلیمرهای امتزاجناپذیر

اصل کلی در سازگارسازی، کاهش انرژی سطحی بین دو پلیمر برای افزایش چسبندگی و همچنین کمک به پراکنش آنها است. بهطور کلی، افزودن سازگار کنندهها همچنین باعث پراکنش دقیقتر، مورفولوژیهای منظم و پایدارتر میشود.

سازگارکنندهها را میتوان به سه دسته تقسیم کرد:

- کوپلیمرهای بلوکی (واکنشناپذیر)

- کوپلیمرهای عاملدار فعال

- کوپلیمرهای قطبی غیرفعال (دارای برهمکنشهای خاص)

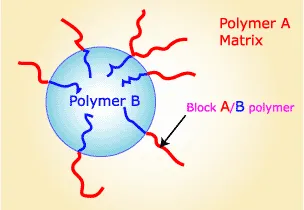

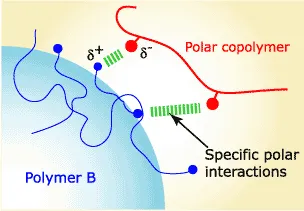

سازگارسازی به استفاده از کوپلیمرهای بلوکی

اصل سازگارسازی توسط کوپلیمرهای بلوکی یا پیوندی در شکل زیر نشان دادهشده است. سازگار کننده درواقع مانند یک سورفاکتانت» عمل کرده و ترجیحاً برای کاهش کشش سطحی در سطح مشترک مهاجرت میکند. بلوکهای قرمز با پلیمر A (ماتریس) و بلوکهای آبی با پلیمر B (فاز پراکنده) سازگار هستند. درنتیجهٔ این فرآیند، چسبندگی بین سطحی بهتر و نیز پراکنش بهتری خواهیم داشت.

کوپلیمرهای بلوکی مانند یک مادهٔ فعال سطحی (سورفاکتانت)، تمایل به ایجاد مایسل دارند. میزان سازگار کننده بهطور کلی زیاد (گاهی بیش از 5٪) است.

علاوه بر این، برای همهٔ پلیمرها، کوپلیمرهای بلوکی زیادی بهصورت تجاری وجود ندارند و این سازگارکنندهها بهطور کلی دارای قیمت بالایی هستند.

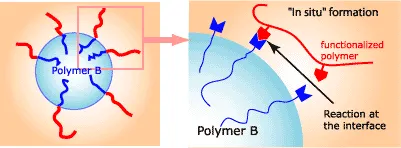

سازگارسازی با استفاده از کوپلیمرهای دارای گروه عاملی فعال

اصل حاکم بر عملکرد این دسته از سازگارکنندهها، واکنش در فصل مشترک برای ایجاد یک کوپلیمر بلوکی پیوند خورده بهصورت درجا از طریق واکنش بین گروههای عاملی پلیمرهای مختلف است. کوپلیمر دارای گروه عاملی، در ماتریس امتزاجپذیر است و میتواند با گروههای عاملی فاز پراکنده واکنش دهد.

مزایای این گروه از سازگارکنندههاعبارتند از:

- تنظیم میزان واکنشپذیری

- بازدهی بالا

- قیمت کمتر نسبت به کوپلیمرهای بلوکی

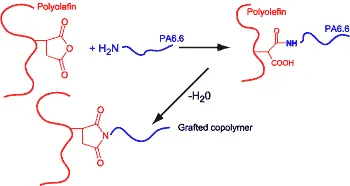

پلیمرهای maleated

مونومر فعال در اینجا بهطور کلی مالئیک انیدرید است. پلیمرهای Maleated از گستردهترین خانواده پلیمرهای دارای گروه عاملی شناختهشده هستند که بهعنوان سازگار کننده و بهبوددهندهٔ چسبندگی استفاده میشوند. آنها را میتوان مستقیماً از طریق پلیمریزاسیون یا بهوسیلهٔ اصلاح در هنگام آمیزهسازی تهیه کرد.

گروههای انیدرید میتوانند با گروههای آمین، گروههای اپوکسی و نیز گروههای الکلی واکنش نشان دهند. شکل 8 نمونهای از واکنش بین یک پلیمر maleated و گروههای انتهایی -NH2 پلیآمیدها یا نایلون 6،6 را بهمنظور سازگاری آمیزه PA/ پلیالفین، نشان میدهد.

رزینهای maleated همچنین بهمنظور:

- افزایش چسبندگی پلاستیکها به فلز

- بهبود چسبندگی بین پلیمر و فیلرها (مانند ATH، میکا و چوب)

- بهبود چسبندگی بین پلیمر و الیاف شیشه در ترموپلاستیکها و کامپوزیتها

- اصلاح ضربه

مورداستفاده قرار میگیرند.

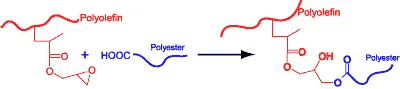

پلیمرهای اپوکسیدشده

پلیمرهای اپوکسیدشده نیز بهصورت تجاری موجود هستند. بهطور کلی، آنها توسط گلیسیدیل متاکریلات اصلاح میشوند؛ و با NH2، انیدرید، اسید و گروههای الکلی بسیار واکنشپذیر هستند. پلیمرهای اپوکسیدشده برای سازگاری پلیاسترها (PET، PBT) و پلیمرهای الفینی یا الاستومرها طبق سازوکار شکل زیر، پیشنهاد میشوند.

سازگارسازی بهوسیله کوپلیمرهای قطبی غیرفعال

سازگارسازی در این گروه، بر اساس کاهش کشش سطحی و افزایش چسبندگی با ایجاد یک برهمکنش قطبی خاص مانند پیوند هیدروژنی یا نیروهای واندروالس صورت میگیرد.

سازگار کننده باید با یکفاز (بهطور کلی فاز غیر قطبی) سازگار باشد و با فاز دیگر برهمکنشهای خاصی را ایجاد کند.

کاربردهای بهبوددهندههای چسبندگی

آلیاژهای پلیمری

بهمنظور رفع نیازمندیهای صنعت پلیمر، بسیاری از تولیدکنندگان معمولاً پلیمرها را با یکدیگر مخلوط میکنند تا به یک تعادل بهینه از خواص برسند.

این راهکار انعطافپذیری را در تنظیم خواص فراهم میآورد و از تولید ماکرو مولکولهای جدید که در مقایسه با آلیاژ پلیمر معمولاً گرانتر هستند جلوگیری میکند. بسیاری از آلیاژهای پلیمری مانند PBT / PC یا PC / ABS یا PP / PA بهصورت تجاری در دسترس هستند.

همانطور که قبلاً ذکر شد، پلیمرها بهطور طبیعی در هم امتزاجپذیر نیستند و اکثر اوقات نیاز است تا با استفاده از یک سازگار کننده، به موادی پایدار با عملکرد مکانیکی مطلوب دستیابیم. سازگارسازی همچنین در بازیافت پلیمرها هم حائز اهمیت است. بازیافت مواد چندلایه بهوسیلهٔ سازگارکنندهها تسهیل میشود.

در جدول زیر لیستی از چند آمیزهٔ پلیمری و سازگارکنندههای آنها را ارائهشده است:

| Polymer blend | Compatibilizer |

| PA6/PE | PE-g-MAH or E-MAA (Zn) |

| PA6/PP | PP-g-MAH |

| PBT/PP | E-BA-GMA |

| PBT/PA | E-BA-GMA |

| PET/Polyolefin | E-BA-GMA |

بازیافت

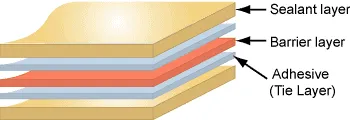

برای بسیاری از کاربردهای بستهبندی از ساختارهای چندلایه استفاده میشود. ترکیب این لایهها بهطور کلی باعث میشود مادهٔ حاصل از مجموعهٔ خواص پلیمرهای مجزای تشکیلدهندهٔ هر لایه بهره ببرد. بهعنوانمثال:

- عملکرد ممانعتی

- قابلیت درزگیری

- مقاومت شیمیایی و نیز مقاومت به رطوبت

- سفتی

بدیهی است یک پلیمر بهتنهایی قادر به ارائهٔ تمام خواص فوق نخواهد بود.

لایههای چسبنده چسبندگی خوبی بین لایههای ذکرشده ایجاد میکنند.

ضایعات فیلمهای چندلایه در حوزهٔ بستهبندی به یک مسئلهٔ مهم جهانی تبدیلشده است که افزایش نگرانیها را در موردحفاظت از محیطزیست و فضاهای محدود دفن زباله بهدنبال داشته است.

بهمنظور حفظ سازگاری مواد استفادهشده، لازم است در طول فرآیند بازیافت، سازگار کننده به آنها اضافه شود تا کارایی و پایداری مادهٔ حاصل به سطوح بالاتری برسد. جدول زیر نمونههایی از ساختارهای چندلایه و سازگار کنندههای پیشنهادی برای آنها را نشان میدهد:

| لایهها | کاربرد | اجزا (عملکرد) |

| PA/PE | پاستا، گوشت، پنیر، سبزیجات، ماهی | ممانعت در برابر اکسیژن، استحکام (PA6) (درزگیری) LDPE, PELLD |

| PA/ ionomer | پاستا، گوشت، پنیر | PA6 (ممانعت از رطوبت و اکسیژن، مقاومت در برابر سایش) یونومر (درزگیری، شفافیت، سایش) |

| PA/EVOH/PE | پوستهٔ سوسیس | PA6 (ممانعت از رطوبت و اکسیژن، استحکام) EVOH (ممانعت از نفوذ اکسیژن) LDPE (درزگیری، انعطافپذیری، ممانعت از رطوبت) |

| PE/EVOH/PP | پوستهٔ سوسیس | PP (ممانعت از نفوذ رطوبت) EVOH (ممانعت از نفوذ اکسیژن) LDPE, LLDPE (انعطافپذیری، درزگیری، ممانعت از نفوذ رطوبت) |

| PE/EVOH/PE | شیر، آبمیوه، سسها | LDPE, LLDPE (درزگیری، انعطافپذیری، ممانعت از نفوذ رطوبت) EVOH (ممانعت از نفوذ اکسیژن) |

| PET/PE | شویندههای مایع | PET (ممانعت از نفوذ اکسیژن) LDPE, LLDPE (درزگیری، انعطافپذیری، ممانعت از نفوذ رطوبت) |

بهبوددهندههای چسبندگی برای ترکیبات FR (تاخیراندازهای شعله) و سیم و کابل

بهمنظور تأمین نیازمندیها و استانداردهای تولیدکنندگان کابل، بسیاری از کاربردهای W&C به بازدارندههای شعلهٔ عاری از هالوژن نیاز دارند. متداولترین بازدارندهٔ شعله در این کاربرد، آلومینیوم تریهیدرات (ATH) است. برای ایجاد بازدارندگی شعله کارآمد، باید 60 تا 65٪ ATH به ماتریس پلیمری اضافه شود که عملکردهای مکانیکی پلیمر مورد نظر را کاهش میدهد.

این درحالیکه است که خواص مکانیکی در کابلها بسیار حائز اهمیت است، بهویژه ازدیاد طول در شکست و تنش کششی در هنگام شکست. برای بهینهسازی عملکرد مکانیکی، لازم است چسبندگی خوبی بین پرکننده و ماتریس ایجاد شود. با افزودن یک عامل اتصالدهنده میتوان به چسبندگی موردنیاز بین پلیمر و پرکننده دستیافت. برای این منظور میتوان از سیلانها استفاده کرد، اما پلی الفینهای عاملدار شده کاندیدهای بهتری هستند که همچنین انعطافپذیری خوبی نیز به ماده میبخشند.

عوامل اتصالدهندهٔ برای پلیپروپیلن پرشده با الیاف شیشه

در اینجا، بهبوددهندههای چسبندگی، همانند عوامل اتصالدهندهٔ مورداستفاده برای پلیپروپیلن پرشده با فیلرهای معدنی و الیاف شیشه، توانایی ایجاد واکنش با گروههای عاملی روی سطح پرکننده را دارند، درحالیکه استخوانبندی اصلی زنجیر پلیمری اتصالدهنده، در پلیمر پایه (پلیپروپیلن) امتزاجپذیر است.

- به این طریق، اتصالدهنده بین فیلر و ماتریس پلیمر پیوند ایجاد میکند،

- همچنین، خیس شدن سطح فیلر و نیز پراکنش آنها را بهبود میبخشد و به همگن شدن آمیزه کمک میکند.

- درنتیجه، استحکام کششی و استحکام ضربهٔ کامپوزیت به طرز چشمگیری ارتقا مییابد.

اصلاحکنندهٔ ضربهٔ مناسب برای هر کاربردی بستگی به خواص فیزیکی مورد انتظار از ترکیب نهایی دارد.

انواع دیگر در شرایطی که لازم است علاوه بر بالا بودن سطح پیوندزنی، جریان رزین پایه نیز بالا باشد، مفید واقع میشوند. بهعنوانمثال، در فرآیند پالتروژن که خیس شدن سطح الیاف شیشه ضروری است.

میزان موردنیاز عامل اتصالدهنده بهمنظور بهینه کردن خواص فیزیکی بهطور کلی در محدودهٔ 2 تا 5 درصد است اما به بازدهی و کارایی تجهیزات مورداستفاده برای اختلاط نیز بستگی خواهد داشت.

عوامل اتصالدهنده برای TPO پرشده با مواد دیگر

/PP کربنات کلسیم- مانند عملکرد عامل اتصالدهنده در پلیپروپیلن پرشده با مواد معدنی، در اینجا هم بهبوددهندهٔ چسبندگی قادر به واکنش با گروههای عاملی موجود در سطح پرکننده است، درحالیکه استخوانبندی اصلی پلیمر با پلیپروپیلن پایه امتزاجپذیر است.

این امر همچنین باعث خیس شدن بهتر سطح پرکننده، بهبود پراکنش پرکننده و همگنی بیشتر ترکیب میشود. درنتیجه مقاومت کششی و مقاومت به ضربهٔ کامپوزیت بهطور قابلتوجهی افزایش مییابد.

/PEHD میکا- بهبوددهندههای چسبندگی را میتوان در سامانههای پلیاتیلنی پرشده با میکا، تالک، کلسیم کربنات و ... بکار برد.