تقویت خواص مکانیکی پلیمرها با اصلاح کنندههای ضربه

پلیمرها بهطور کلی دو نوع رفتار از خود نشان میدهند، رفتار شکننده (Brittle) و رفتار چقرمه (Toughness). بهعبارتدیگر یک پلیمر تحت بار یا میشکند و یا پاره میشود.

چقرمگی:

چقرمگی بهصورت توانایی و قابلیت پلیمر در جذب انرژی اعمالشده به آن (سطح زیر نمودار تنش-کرنش) تعریف میگردد. پلیمرهای چقرمه در اثر اعمال نیرو تسلیم میشوند ولی نمیشکنند. درحالیکه پلیمرهای شکننده قابلیت انرژی بسیار کمی را دارند و تحت بار میشکنند. تنش تسلیم جایی است که ماده پلیمری از محدوده رفتار الاستیک خود خارجشده و شروع به نشان دادن رفتار پلاستیک میکند. در نقطه تسلیم، نیرو یا تنش اعمالشده به پلیمر آنقدر زیاد شده است که زنجیرهای پلیمری مقاومت مکانیکی خود را از دست میدهند. باگذشت از تنش تسلیم و رسیدن به ناحیه بعدی، درحالیکه میزان تنش اعمالی ثابت مانده یا کاهش مییابد، ازدیاد طولافزایش مییابد. درنهایت امکان شکست قطعه با افزایش تنش و یا در تنش ثابت وجود دارد. میتوان گفت سازوکار غالب بعد از نقطه تسلیم، لغزش برگشتناپذیر زنجیرههای پلیمری بر روی همدیگر هست.

پس چقرمگی به معنای مقاومت ماده در برابر شکستگی و یا قابلیت آن در جذب انرژی مکانیکی بدون شکسته شدن است. چقرمگی ازنظر مقداری، با سطح کل زیر منحنی تنش-کرنش برابر است و مشخصکننده مقدار کاری است که میتوان بدون گسیختگی ماده در ناحیه تغییر فرم پلاستیک، بر روی آن اعمال کرد. به بیانی دیگر، هر چه سطح زیر منحنی تنش-کرنش زیادتر باشد و ماده براثر اعمال تنش با ازدیاد طول بیشتر، دیرتر دچار شکستگی شود، چقرمه تر است.

برخی پلاستیکها، ذاتاً چقرمه و برخی دیگر ذاتاً ترد و شکننده هستند. البته تأثیر عوامل محیطی و نیز اعمال تنش بهویژه تنشهای متناوب، ممکن است رفتار پلیمر را در طولانیمدت ترد و شکننده کند.

چقرمهترین پلاستیکها در دمای اتاق عبارتاند از: LDPE، LLDPE، نایلون 66، EVA. عموماً پلاستیکهای فاقد مواد پرکننده با ضربهپذیری بالا، دارای مقادیر چقرمگی بالایی هستند.

چقرمگی یک ماده، نتیجه استحکام کششی خوب و ضربهپذیری عالی آن است. هر چه سطح زیر منحنی آزمون تنش-کرنش گستردهتر باشد، آن ماده چقرمه است. نظر به شکلهای متفاوت منحنی کشش برای مواد مختلف، عوامل دخیل در چقرمهتر بودن ماده را میتوان ادغامی از خواص استحکامی کششی در نقطه شکست، ازدیاد طول در نقطه شکست و منعطف بودن ماده دانست. انعطافپذیری خاصیتی است که توسط میزان ازدیاد طول و یا عکس مدول کششی، بیان میشود. درواقع، هر چه مدول ماده کمتر باشد، ماده منعطفتر بوده و چقرمگی بالاتری خواهد داشت.

شکنندگی:

درواقع فقدان چقرمگی بوده و نشاندهنده استحکام ضربهپذیری کم یا سختی بالای ماده موردنظر است. پلاستیکهای تقویتشده با الیاف شیشه و پرشده با مواد معدنی، معمولاً شکننده هستند. شکنندگی ممکن است تابع رطوبت باشد و یا به دلیل تنظیم دمایی نامناسب فرآیند در قطعات پلاستیکی ایجاد شود. درواقع هر قطعهای که تحت اعمال ضربه میشکند را نمیتوان واجد خاصیت ذاتی شکنندگی دانست و با کنترل شرایط خشککردن مواد قبل از تزریق، کنترل شرایط دما و فشار در حین تزریق و همچنین ایجاد شرایط رطوبتی مناسب بعد از تزریق، میتوان قطعهای مناسب تولید کرد. مثلاً مواد جاذب آب (Hygroscopic) مانند پلیآمیدها، پس از شرایط خشک بعد از خروج قالب، شکنندهتر از زمانی هستند که با جذب رطوبت محیط به تعادل رسیدهاند. لذا در فرآیندهای تولید قالپاق خودرو با پلیآمید بهویژه در فصول سرما، پس از تولید قطعه، آن را در شرایط رطوبتی و دمایی کنترلشدهای قرار میدهند تا شکنندگی ایجادشده در شرایط تولید، جبران شود. طراحی قطعه نیز در پارامتر شکنندگی قطعه تأثیرگذار است و بهنوبه خود میبایست موردتوجه قرار گیرد. با کنترل شرایط دمایی و زمانی خشککردن مواد پلیمری مختلف، میتوان نقش رطوبت در شکنندگی مواد را کاهش داد.

چقرمه سازی:

بهبود خواص مکانیکی پلیمرها ازجمله چقرمگی، دلیل اصلی توسعه و ظهور علم آلیاژ است. امروزه تقریباً تمامی پلیمرهای صنعتی بهصورت چقرمه مورداستفاده قرار میگیرند. ازاینرو مبحث چقرمه سازی رشد و پیشرفت قابلملاحظهای داشته است.

شکست ترد در پلیمرها

برخی از پلیمرها بهجای تسلیم حین تنش مستعد ترکخوردگی هستند، بهخصوص در دماهای پایین. این پلیمرها قابلیت انبساط کم و استحکام پایینی دارند. بنابراین آنها به یک اصلاحکننده ضربه نیاز داشته تا مانع رشد ترک شود.

اصلاحکنندههای ضربه عموماً الاستومری هستند؛ اما گاهی اوقات از ترموپلاستیکها یا مواد معدنی فوقریز استفاده میشود. همه آنها با اتلاف انرژی به طریقی بیضرر و از طریق تمام اجزای سازنده از حرکت و بهنوعی رشد ترک جلوگیری میکنند. توجه به این نکته مهم است که خود اصلاحکننده ضربه انرژی را جذب نمیکند. نقش آن ترویج جذب انرژی به حجم وسیعتری از پلیمر، بلافاصله پس از نزدیکی به نوک ترک است. چنین فرمولاسیونی با ترکیب یک اصلاحکننده مؤثر، گرید با مقاومت ضربه بالا یا گرید چقرمه شده نامیده میشود. اگرچه تعداد زیادی از پلیمرها میتوانند از چقرمه شدن بهره شوند، ازجمله پلیمرهایی که به اصلاحکنندههای ضربه در دمای محیط نیاز دارند میتوان به پلی استایرن، پلی وینیل کلراید، پلیمتیلمتاکریلات، اپوکسی و پلیاسترهای ترموست (گرماسخت) اشاره کرد. ترموپلاستیکهای مهندسی نظیر پلیآمید، پلیایمید، پلیاسترهای اشباعشده، پلیاستال، پلیسولفون و یا پلیمرهای پرکاریرد نظیر پلیپروپیلن غالباً برای کاربردهای خودرویی چقرمه میشوند. حتی پلیمرهایی که در دمای محیط چقرمه به نظر میرسند ممکن است برای دوام بیشتر به اصلاحکنندههای ضربه نیاز داشته باشند.

تنش موردنیاز برای شروع یک ترک جدید، قابلمقایسه با تنشی که از بین مواد ادامه مییابد (تنش لازم برای رشد ترک) نیست. یک پلیمر ممکن است بهراحتی شروع به ترک کند، اما بهسختی آن را گسترش داده و یا اینکه به روشی دیگر آن را دور زند. بنابراین برای طبقهبندی پلیمرها بر اساس شروع ترک و همچنین رشد آن یادداشت کردن شرایطی که مواد بهجای شکستن ترد رفتار تسلیم نشان میدهند میتواند مفید باشد. آزمایش نمونههایی دارای شکاف ایجادشده کوچک تیز انتشار ترک را برجسته میکند، درحالیکه نمونههای بدون شکاف شروع و رشد ترک را مشخص میکند. پلیمرهای آمورف مانند پلیاستایرن بهطورمعمول دارای مقاومت کم در برابر ضربه هستند (چه شکاف باشد چه نباشد)، به هنگام ضربه با ترک برداشتن میشکنند؛ زیرا هر دو تنش موردنیاز برای شروع و انتشار کمتر از تنش موردنیاز برای تسلیم ماده است.

به دسته بعدی از پلیمرها شبه چکشخوار گفته میشود، زیرا شروع ترک در آنها دشوار بوده اما انتشار آن نیز آسان است. میتوان آنها را با توجه به استحکام بالای آنها در نمونههای بدون شکاف و همچنین استحکام پایین در نمونههای دارای شکاف شناخت. آنها دارای درجه حرارت انتقال مشخصه هستند که رفتارشان از شکننده به چکشخوار تغییر میکند (این انتقال همیشه با دمای انتقال شیشهای مطابقت ندارد). پلی آمید و پلیاتیلن جز این دسته هستند. مشکلات مربوط به چقرمگی پلی آمید در دماهای پایین ظاهر میشود.

دستهٔ بعدی نظیر پلیمتیلمتاکریلات، استال (پلیفرمالدهید) و پلیوینیلکلراید دارای تنش لازم برای شروع ترک و تنش تسلیم مشابه هستند و پیشبینی رفتار آنها دشوارتر است. زیرا رفتار شکست میتواند چکشخوار یا شکننده باشد و به دما و سرعت کرنش بستگی دارد. اکثر پلیمرهای ترموست شکننده هستند، این موضوع غالباً با الیاف تقویتکننده پوشیده میشود، اما در صورت عدم موجود الیاف، شکنندگی آنها آشکار میشود.

مکانیزمهای چقرمگی

استراتژی معمول هنگام چقرمه سازی ترموپلاستیکها، ایجاد مادهای با دو فاز غیرقابل امتزاج با تفاوت قابلتوجه در مدول است. فاز پراکندهشده اصلاحکننده ضربه بوده که عموماً الاستومر است. انتقال تنش باید بهخوبی از فاز با مدول بالا به فاز با مدول پایین انجام شود. از ملاحظات کلیدی میتوان به توزیع اندازه فاز پراکنده، خصوصیات مکانیکی و ماهیت فصل مشترک بین دو فاز اشاره کرد.

فاز پراکنده سبب جذب انرژی توسط یک یا چند روش زیر میشود:

- ایجاد ترکچه (تشکیل نواحی حاوی حفرههای ریز که اغلب در داخل یک سری باند جمع میشوند، با چشم غیرمسلح یک سری خطوط موازی کمرنگ را ظاهر میکند) (Debonding)

- تسلیم برشی، شکستگی ذرات الاستومری یا حفرهزایی ( تشکیل حفرههای کوچک در ذرات اصلاحکنندهٔ ضربه)

در صورت عدم استفاده از اصلاحکننده ضربه، این مکانیزم فقط در ناحیه نزدیک به نوک ترک در دسترس است و چنین منطقه کوچکی خیلی نمیتواند سبب اتلاف انرژی شود. برای جذب انرژی کافی، مکانیزمها باید در بیشتر حجم پلیمر عمل کند. بنابراین ایجاد ترکچه یا تسلیم برشی باید ایجاد شود تا در بسیاری از موقعیتها رخ دهد، نهفقط در ناحیه نزدیک به نوک ترک. به همین دلیل به یک اصلاحکننده ضربه احتیاج است.

تاکنون فرض بر این بوده است که اصلاحکننده ضربه، ذرات کوچک پراکندهشده را داخل فاز پیوسته پلیمر ایجاد میکند. این اتفاق با MBS، ABS و اصلاحکنندههای ضربه آکریلیک میافتد. ممکن است یک شبکه ایجاد کند، همانطور که در پلیاتیلن کلرینه شده و EVA اتفاق میافتد.

ایجاد ترکچه

هنگامیکه پلیاستایرن یا پلی کربنات کشیده میشوند، گاهی اوقات خطوط ضعیف عمود بر نیروی اعمالشده قابلمشاهده هستند. در برخی موارد خصوصاً پلی استایرن چقرمه شده حاوی اصلاحکننده ضربه ممکن است با سفید شدن همراه باشد. این خطوط تحت بزرگنمایی بالا شامل نوارها یا مناطقی است که تعداد بسیار زیادی از حفرههای بسیار کوچک را شامل میشوند. تا حدود 50 درصد از حجم تحت تأثیر را اشغال میکنند. حفرهها نور را پراکنده میکنند. مولکولهای بلند پلیمری باندلهای آرایش یافته یا فیبریلها را در اطراف ناحیه ترکچه تشکیل میدهند و آنها را با یکدیگر نگه میدارند. اگرچه در تنشهای کششی بالا یک یا دو فیبریل ممکن است شکسته شود و ترک ایجاد شود. احتمالاً ترکچه کاملاً به یک ترک تبدیل خواهد شد، اما انرژی صرف شکلگیری ترکچه شده است بنابراین استحکام ضربه بالا میرود. بهاینترتیب برای ایجاد ترکچه، پلیمر باید بتواند بهصورت فیبریل تشکیل شود و این به مولکولهای بلند نیاز دارد. بنابراین پلیمرهایی با وزن مولکولی بسیار کم برای توسعه ترکچه مناسب نیستند. هر آرایش یافتگی قبلی مولکولهای پلیمر تمایل به ایجاد ترکچه را تحت تأثیر قرار میدهد. زیرا جهت تنش اعمالی میتواند بهموازات آرایش یافتگی غالب (جلوگیری از ایجاد ترکچه) و یا حالت نرمال آن باشد (مشوق ایجاد ترکچه). ایجاد ترکچه حجم تحت تأثیر را افزایش داده بدون آنکه سطح مقطع خیلی تغییر کند. این حالت ایجاد ترکچه را از تسلیم برشی متمایز میکند؛ جایی که عکس این اتفاق میافتد.

تسلیم برشی

مشخصه تغییر شکل برشی این است که شکل نمونه به هنگام برش تغییر میکند، زمانی که یک جعبهٔ مقوایی مستطیلی کمی از شکل خارج شد اما حجم آن یکسان باقی میماند. تغییر شکل با حرکت مولکولهای پلیمر نسبت به یکدیگر حاصل میشود، بهعنوانمثال لیز خوردن صفحهای در فشار بالا. این کار برای پلیمرهای آمورف نظیر پلی استایرن به دلیل عدم فشردگی منظم و نظم مولکولی ناشی از گره خوردگی و عدم وجود صفحات سر خورنده مناسب دشوار است. تسلیم برشی در پلیمرهای شیشهای آمورف به وسعت کم رخ میدهد؛ اما در پلیمرهای نیمه بلورین و چکشخوار بهراحتی اتفاق میافتد. در صورت عدم وجود اصلاحکنندهٔ الاستومری، تغییر شکل برشی به مناطقی موضعی که تنش بسیار زیاد است محدود میشود (یا جایی که امکان لغزش ازنظر ساختاری فراهم است). در این صورت انرژی زیادی اتلاف نمیشود. هنگام استفاده از اصلاحکنندهٔ ضربه، تسلیم بسیار گستردهتر شده و همراه با حفرههای کوچک در ذرات الاستومری پراکندهشده است. این حفرهزایی میتواند قبل و بعد از تسلیم پلیمر رخ دهد. تسلیم برشی همیشه یکنواخت نیست و گاهی اوقات بهصورت ترجیحی در نواحی خاصی اتفاق میافتد.

ایجاد ترکچه همراه با تسلیم برشی

تسلیم برشی و ایجاد ترکچه میتواند با یکدیگر رخ دهد و هرکدام میتوانند غالب باشد. این موضوع بستگی به نوع پلیمر دارد. ایجاد ترکچه در پلی استارین چقرمه شده بیشتر از تسلیم برشی است، درحالیکه هر دو مکانیزم در ABS برجسته است.

معیار سنجش چقرمگی یکی از مهمترین خواص کاربردی پلیمرها، مقاومت آنها در مقابل ضربه هست.

روشهای اندازهگیری میزان چقرمگی

برای اندازهگیری میزان چقرمگی از آزمونهای ضربه استفاده میشود. برخی از متداولترین این روشها عبارتاند از:

- سقوط گوی: در این آزمون گلولهای با وزن مشخص و از ارتفاع مشخص روی نمونه رها میشود. این روش بیشتر برای صفحات پلیمری کاربرد دارد.

- Izod و Charpy: این دو آزمایش تقریباً شبیه هم انجام میشوند، با این تفاوت که طرز قرارگیری نمونهها در دستگاه متفاوت است.

عوامل مؤثر بر میزان چقرمگی پلیمرها

میزان چقرمگی پلیمرها با خواص ضربه آنها نسبت مستقیم دارد. علاوه بر عوامل مربوط به ذات ماده، عوامل فیزیکی زیر نیز میتوانند بر میزان چقرمگی یک ماده پلیمری تأثیر بگذارند:

- سرعت اعمال بار

- حساسیت نسبت به شکاف

- دما

- جهت یافتگی

- نوع و شرایط فرآیند

- درصد بلورینگی

- روش اعمال بار

انواع اصلاحکننده ضربه

الاستومرها غالباً مبتنی بر پلیدیانها یا کوپلیمرهای دیانی نظیر 1،3 بوتادین به کار میروند که اولین افزودنیهای چقرمه کننده موفقیتآمیز بودند. این افزودنیها تا حدی مؤثر هستند؛ زیرا مدول آنها 100 تا 500 برابر کمتر از ترمولاستیک موردنظر است. متأسفانه پلیدیانها پیوندهای شیمیایی دوگانه را معرفی میکند که به UV، حرارت و تخریب اکسیداسیونی حساساند. هیدروژناسیون برخی از آنها را از بین میبرد. ترکیبات آکریلیک و کوپلیمرهای اتیلن اصلاحکنندههای ضربه محبوب هستند و عموماً باند دوگانه ایجاد نمیکنند. یک عیب دیگر در اصلاحکنندههای ضربه اولیه وجود دارد. در کنار تخریب احتمالی، اصلاحکننده، فاز پراکندهای حاوی قطرات زیاد با اندازهٔ کوچک را بهصورت یکنواخت فراهم میکند که این موضوع سبب کاهش مدول، دمای انتقال شیشهای و دمای تغییر شکل حرارتی (HDT) میشود. این اثرات حد مقدار استفاده از اصلاحکننده را مشخص کرده که میتواند بدون آسیب به خواص دیگر استفاده شود. مقدار استفاده معمول بین 3 تا 15 درصد وزنی است اما گاهی به 70 تا 100 درصد در اصلاحکنندههای EVA میرسد.

بهاصطلاح اصلاحکنندههای هسته-پوسته تأثیر کمتری بر مدول و HDT دارند. آنها توسط پلیمریزاسیون امولسیونی ساخته میشوند و از دو قسمت تشکیلشدهاند. همانطور که از اسم آنها مشخص است، پوستهٔ بیرونی آکریلیک سخت مانند PMMA است که در تماس مستقیم با پلیمری است که نیاز به چقرمه شدن دارد. این دو میبایست سازگار باشند (در مورد کوپلیمرهای SAN، سازگاری به قطبیت و مقدار نیتروژن کوپلیمر بستگی دارد). در داخل پوسته، هسته پلیمری انعطافپذیرتر و جذبکننده انرژی مانند پلی بوتادین دارای اتصالات عرضی، لاستیک طبیعی، کوپلیمر استایرن-بوتادین و بوتیل آکریل قرار دارد. از مخلوط شدن فاز الاستومری با فاز پیوسته جلوگیری میکند (پلیمر چقرمه میشود و مدول آن را کاهش میدهد). اندازه ذرات الاستومری بهینه برای چقرمه سازی وابسته به پلیمر است. در صورت گسترش ایجاد ترکچه، ABS به اندازه ذرات حدود 500 نانومتر تا 1 میکرون نیاز دارد، این در حالی است که HIPS به 2 تا 4 میکرون نیاز دارد و حتی میتواند از ذرات بزرگتر نیز بهرهمند شود. توزیع اندازه ذرات دو قلهای ممکن است در برخی موارد مفید باشد تا همزمان دو سازوکار جذب انرژی را تسهیل کند.

در صورت سازگار نبودن پلیمر و اصلاحکننده ضربه به یک سازگار کننده نیاز است. انتخاب آن به هر دو ماده اصلی تشکیلدهنده بستگی خواهد داشت. اتیلن-اکتان مالئیکه شده و SEBS مالئیکه شده اغلب مورداستفاده قرار میگیرد. زیرا به فعالیت اصلاحکننده ضربه کمک میکنند. هنگامیکه پلی آمید 6 با ABS مخلوط میشود سازگار کننده میتواند کوپلیمر استایرن مالئیک اندرید، پلیمتیلمتاکریلات با مالئیک اندرید و یا پلیمتیلمتاکریلات با گلایسیدیل متاکریلات باشد. گریدهای بسیار ریز از کلسیمکربنات یا سیلیکا تا حدی استحکام ضربه را بهبود میبخشد، برخلاف گریدهای درشت، سبب کاهش مقدار اصلاحکننده ضربه موردنیاز میشود. بسیاری از اصلاحکنندهها بهخصوص در پلی وینیل کلراید میتوانند بهعنوان روان کننده یا کمک فرآیند عمل کنند.

افزودنیهای اصلاحکنندههای ضربه

- پلیمرهای پلیدیانی نظیر استارین -بوتادین، ایزوپرن-استایرن گرافت یا بلاک کوپلیمرها

- کوپلیمرهای استایرن- بوتادین کربوکسیله شده

- کربوکسیله شده یا کوپلیمرهای بوتادین-آکریلونیتریل عامل دار شده

- کوپلیمرهای رندوم اتیلن-پروپیلن

- متاکریلات-بوتیل-آکریلات

- متیل متاکریلات-بوتادین- استایرن (MBS)

- ABS

- EPDM

- SEBS

- اتیلن-اکتان و کوپلیمرهای اتیلن وینیل استات

- کوپلیمرهای اکتیل آکریلات استایرن

- پلی (بیوتیل اکریلات)

- پلی یورتانهای گرمانرم

- پلیاتیلن کلرینه شده با 30تا 40 درصد کلر

- الاستومرهای پلیاتیلنی (با استفاده از متالوسنها) یا کوپلیمرهای اتیلن با بوتن یا اکتان

- پلی سیلوکسانها

- پلی اتر ایمیدها

برخی از اصلاحکنندههای بالا بهویژه MBS به یک آنتی اکسیدان نیاز دارند.

روشهای اختلاط پلیمر با اصلاحکننده:

- اختلاط مستقیم

- اضافه کردن لاستیک به منومر و سپس پلیمریزاسیون منومر

مهم این است که در حین عملیات فرآیند از جدا شدن دو فاز جلوگیری کنید. این عمل توسط انتخاب اصلاحکننده با سازگاری مناسب با پلیمر، اضافه کردن سازگار کننده و یا اصلاح پلیمر با فرآیند پلیمریزاسیون گرافت انجام میشود. این دو جز سازنده نباید خیلی سازگار باشند زیرا باید دو فاز را در محصول نهایی تشکیل دهند.

استفاده از پلیمرهای شکننده، مانند پلیوینیلکلراید (PVC) و پلیاستایرن، تا قبل از تولید و توسعه پلیمرهای لاستیکی-چقرمه در سالهای 1930 تا 1940، بسیار محدود بود. PVC بهوسیله افزودن مقادیر کمی اکریلونیتریل رابر و دیگر مواد الاستومری چقرمه شد. هدف رایج استفاده از اصلاحکنندههای ضربه، جذب انرژی ضربه بهوسیله القای تغییر شکل پلاستیک قبل از ایجاد و رشد ترک است. ویژگیهای عمومی چنین افزودنیهایی را میتوان بهصورت زیر خلاصه کرد:

- Tg پایین

- اثرگذاری در مقادیر کم

- اندازهٔ ذره و توزیع اندازهٔ ذرهٔ بهینه

- چسبندگی خوب به ماتریس ترموپلاستیکی

اساساً دو نوع ساختار در سیستمهای پلیمری مقاوم به ضربه برای ساختارهای پلیمری سخت وجود دارد، که در ساختار و مکانیسم شکست باهم متفاوتاند:

- ذرات الاستومری کروی (ABS، MBS، اکریلیکها)

- فاز الاستومری پراکندهٔ شبکهای لانهزنبوری

کوپلیمرهای گرافت شدهٔ بر پایهٔ بوتادیان یکی از پرمصرفترین خانوادههای اصلاحکنندههای ضربه را تشکیل میدهند. موفقیت آنها در بازار عمدتاً به دلیل Tg پایینشان است (80- درجهٔ سانتیگراد). بااینحال، حضور باندهای دوگانه در پلیمرهای دیانی میتواند باعث القای تخریب حرارتی و اکسیداسیونی در دماهای تولید و در مواجهه با اکسیژن و اشعهٔ UV شود. بنابراین، این تأثیرات، باید با استفاده از آنتیاکسیدانتهای مناسب به حداقل برسند.

اصلاحکنندههای ABS. Daly در سال 1952 ترکیبات اکریلونیتریل-بوتادیان-استایرن و اکریلونیتریل در حضور پلیبوتادیان را تولید کرد و یک ترپلیمر گرافت شده را ایجاد کرد. هرکدام از اجزا به نحوی در اثرگذاری این ترکیب بهعنوان اصلاحکنندهٔ ضربه مشارکت دارند: بوتادیان فراهمکنندهٔ فاز نرم رابری است درحالیکه استایرن و اکریلونیتریل قطبیت لازم برای سازگاری بین سطحی با پلیمری که این ماده در آن مورداستفاده قرار میگیرد را فراهم میآورند. همچنین، ویژگیهای جانبی دیگری نیز وجود دارند که حائز اهمیت هستند: زنجیرهٔ بوتادیان نسبت به تخریب در اثر UV حساس بوده و به محافظت نیاز دارد. درحالیکه، اکریلونیتریل ایجاد مقاومت شیمیایی و سختی میکند. در این قاب، پلیمرهای ABS ترموپلاستیکهای مهندسی هستند که فرآیند پذیری خوب، چقرمگی عالی، و پایداری حرارتی مطلوبی را از خود نشان میدهند و در بسیاری از بخشها ازجمله لوازمخانگی، ساختمانسازی و سازهها، الکترونیک، خودرو و بسیاری موارد دیگر کاربرد یافتهاند.

اصلاحکنندههای MBS. MBS (متاکریلات-بوتادیان-استایرن) مشابه نمونههای ABS هستند و بهطورمعمول، یا از طریق کوپلیمریزاسیون استایرن و متیلمتاکریلات در حضور پلیبوتادیان و یا با پلیمریزاسیون متیلمتاکریلات در حضور لاستیک استایرنبوتادیان تولید میشوند. وجود بوتادیان این ماده را مستعد تخریب با اشعهٔ UV میکند و به همین علت، استفاده از آن محدود به کاربردهای داخلی میشود. عدم وجود اکریلونیتریل شفافیت محصولات را ارتقا داده اما باعث کاهش مقاومت شیمیایی میشود. اصلاحکنندههای ضربهٔ MBS چقرمگی لازم را برای پلیمرهایی ازجمله PVC فراهم میآورند تا مناسب کاربردهای بستهبندی در هر دو حالت شفاف و غیر شفاف (ازجمله بطریهای مقاوم به ضربه، ترانکهای الکتریکی (trunking)، ورقها و فیلمهای بستهبندی، و ...) شوند. اصلاحکنندههای ضربهٔ MBS اثر اصلاحکنندگی ضربهٔ قابلتوجهی را در دماهای پایین نشان میدهند. بااینحال، در بسیاری موارد، افزودن مقدار زیادی از اصلاحکنندهٔ MBS جهت تقویت استحکام ضربه موردنیاز است.

اصلاحکنندههای اکریلیک احتمالاً پرکاربردترین دستهٔ اصلاحکنندههای ضربه هستند چراکه بر مشکلات مرتبط با مقاومت در شرایط آب و هوایی که معمولاً در مورد ABS و MBS مطرح است، غلبه کردهاند. این دسته از اصلاحکنندهها معمولاً ترپلیمرهای متیلمتاکریلات-بوتیلاکریلات-استایرن یا متیلمتاکریلات-اتیلهگزیلاکریلات-استایرن هستند. جدا از پایداری نوری بهبودیافته، این مواد همچنین مقاومت حرارتی خوب، پایداری گرمایی خوب و استحکام ضربهٔ بالایی را ارائه میدهند.

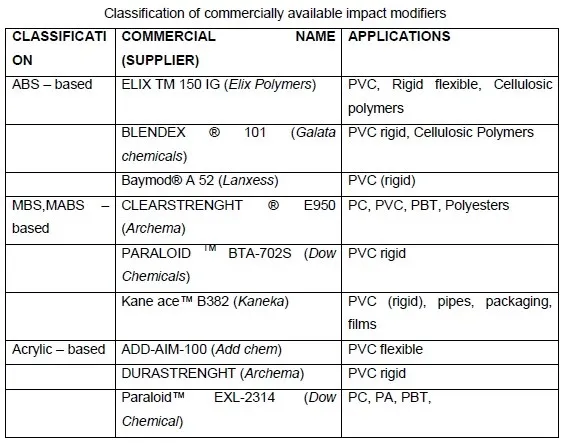

فهرستی از اصلاحکنندههای ضربهٔ تجاری موجود در جدول زیر ارائهشده است.