ترموپلاستیکهای چقرمه شده با کاربردهای ویژه

ترموپلاستیکهای چقرمه شده (TPO)

با گسترش روزافزون تقاضا برای استفاده از پلیمرها در صنایع مختلف، جوابگو نبودن خواص پلیمرهای شناختهشده برای کاربردهای خاص، عملکرد بهتر با خطرات کمتر برای محیطزیست و فرآیند پذیری آسانتر و... دانشمندان علم پلیمر را به توسعه سامانههای ماکرو مولکولی جدید، واداشت. ازاینرو روش آمیزه کاری (Compounding) بهعنوان یک راهکار برای پاسخگویی به نیازهای صنعت و زندگی روزمره، پیشنهادشده و تحقیقات متعددی در این زمینه انجامگرفته است. این روش برای بهبود عملکرد پلیمرها در اغلب کاربردهای صنعتی، علمی و همچنین تولید مواد با خواص بالاتر از خواص اجزای خالص سامانه هست.

امروزه مخلوطهای پلیمری (Polymer Blends) بخش عمدهای از محصولات صنعتی را تشکیل میدهند. کمتر از %10 از مخلوطهای پلیمری، امتزاجپذیر (Miscible) و طیف وسیعی از آنها امتزاجناپذیر (immiscible) میباشند. به مخلوطهای پلیمری امتزاجناپذیر، آلیاژهای پلیمری (Polymer Alloy) گفته میشود. آلیاژهای پلیمری نیز خود به دو دسته سازگار (Compatible) و ناسازگار (incompatible) تقسیم میشوند که ناسازگار بودن اجزای آلیاژ خود منجر به بروز خواص ضعیف در آلیاژ پلیمری میگردد. در این حالت، جز اصلی تشکیلدهنده آلیاژ پلیمریست با ماهیت ترموپلاستیک. جزء الاستومری در آلیاژ برای ایجاد چقرمگی و مقاومت در برابر ضربه مورداستفاده قرار میگیرد.

ترموپلاستیکهای چقرمه مخلوطهای پلیمریای هستند که از ترکیب ترموپلاستیک و الاستومر به وجود میآیند. این مواد در دمای معمولی خواص فیزیکی مشابه مواد الاستومری دارند زیرا دارای خواص الاستیکی نظیر انعطافپذیری، سهولت تغییر شکل تحت یکبار اعمالشده و برگشت اکثریت تغییر شکل اعمالی بعد از قطع تنش خارجی است؛ لکن دارای فرآیند پذیری همانند ترموپلاستیکها میباشند، زیرا در دماهای بالاتر از نقطة ذوبش، سیال است و قابلیت فرآیندشان را دارد.

در ترموپلاستیکهای چقرمه شده بهعنوان گروهی از آلیاژهای پلیمری، وجود پیوندهای فیزیکی، تکههای (Segment) سختی را تشکیل میدهند که در بین قسمتهای نرم پراکندهشدهاند. این سگمنتها، نقشی مشابه پیوندهای شیمیایی عرضی رادارند و منجر به پیدایش ویژگیهای لاستیکی در این مواد میشوند. همچنین تمامی این سگمنتها به دلیل نبود پیوندهای عرضی شیمیایی، با بالا رفتن دما ذوب و نرم میشوند. به همین علت ترموپلاستیک الاستومرها را میتوان بارها فراورش و بازیافت کرد درحالیکه ضایعات لاستیکی بیش از یکصد سال در محیطزیست باقی میمانند.

بهبوددهندههای ضربهپذیری موادی هستند که جهت افزایش مقاومت به ضربهپذیری در پلیمرهای سخت و شکننده به آنها اضافه میگردند. لاستیکها به دلیل داشتن مقاومت بالا در برابر ضربه، میتوانند موادی مناسب ازایندست به شمار آیند. در اثر ضربه، پلیمرهای سخت به دلیل آنکه نمیتوانند انرژی را تلف نمایند، تمرکز انرژی و ایجاد مرکز تجمع استرس در اثر ضربه باعث شکسته شدنشان میشود.

در خصوص سازوکار شکست مواد پلیمری، تئوری به نام تئوری Griffit وجود دارد که بیان میدارد هنگامیکه ماده پلیمری میشکند که انرژی شکست، بزرگتر و یا مساوی دو برابر انرژی سطح آن پلیمر باشد. بهعبارتدیگر انرژی شکست بزرگتر مساوی دو برابر انرژِی سطح است.

بنابراین اگر به هر نحوی بتوان سمت راست معادله مذکور را افزایش داد، مقدار انرژی لازم برای شکست افزایشیافته است. بهبیاندیگر مقاومت ضربهای قطعه بهبودیافته است. لذا درصورتیکه بتوان مادهای نرم و لاستیکی شکل به پلیمر شکننده اضافه نمود، در حین ضربه مقداری از انرژی توسط زنجیرههای لاستیکی جذب میگردد و لذا مقاومت ضربهای پلیمر اصلی افزایش مییابد. لازم به ذکر است بهبود خواص ضربهپذیری پلیمرها میتواند در حین واکنش پلیمریزاسیون نیز صورت بگیرد و با افزایش مقدار لاستیک در فرآیند پلیمریزاسیون پلیمر اصلی و به وجود آوردن بلوکهای لاستیکی در زنجیر اصلی پلیمر از شکنندگی پلیمر اصلی کاست. مثالی ازایندست اضافه کردن درصدی مونومر بوتادیان به سیستم پلیمریزاسیون استایرن است. لذا بهجای تولید پلی استایرن شکننده، پلی استایرن باقابلیت ضربهپذیری بالاتر (High Impact Polystyrene) HIPS تولید میگردد.

پلی الفینها

پلی الفینها را میتوان با چندین اصلاحکننده چقرمه کرد. پلیاتیلن ترکیبشده با پلیاتیلن کلرینه شده و پلیپروپیلن ترکیبشده با حدود 10تا 40 درصد لاستیک EPDM که دارای خصوصیات هوازدگی بهتر از بوتادین یا EVA است. کوپلیمرهای اتیلن-اکتان و پلیاتیلنهای پلیمریزه شده با استفاده از متالوسنها مؤثر هستند. ترموپلاستیک الاستومرهای پایه اولفینی (TPO) معمولاً از مخلوط امتزاجناپذیر پلیپروپیلن ایزوتاکتیک با الاستومر پلی اولفینها تشکیلشده که بهعنوان یک اصلاحکننده ضربه عمل میکند. چقرمه سازی آنها با استفاده از اتیلن-پروپیلن، اتیلن-اوکتن یا اصلاحکنندههای اتیلن- هگزان امکانپذیر است.

استفاده گسترده از پلیاُلفینها در کاربردهای مختلف موجب شده است که توجه ویژهای به نانوکامپوزیتهای آنها گردد. مهمترین نقیصههای این دسته از مواد عبارتاند از شکنندگی خصوصاً در دماهای پایین است. افزودن الاستومرها به سبب بهبود چقرمگی آنها میتواند در جهت رفع این مشکل بسیار مؤثر باشد. اما این روش به قیمت پایین آمدن مدولشان تمام میشود. ازاینرو سامانههای سهجزئی پلیالفین/الاستومر/نانوتقویتکننده موردتوجه قرار گرفتند که در آنها الاستومرها و تقویتکنندههای با ابعاد نانو بهطور همزمان بهمنظور افزایش چقرمگی و سختی استفاده میشوند.

این دسته از مواد در مقایسه با فلزات از وزن کمتر، مقاومت زیادتر در مقابل خوردگی و عوامل جوی و از همه مهمتر سهولت فرآیند پذیری و شکلدهی بیشتری برخوردار هست. کاربردهای عمده این مواد در ساخت الکترونیکهای برقی، موتورهای الکتریکی و ژنراتورها، مبدلهای حرارتی و... هست.

در میان پلیمرهای پرمصرف، پلیاولفینها و بهویژه از میان آنها پلیپروپیلن (PP)، به علت داشتن تعادل خوب بین خواص فیزیکی و مکانیکی، فرآیند پذیری آسان، چگالی پایین و قیمت مناسب بهطور گستردهای در صنعت مورداستفاده قرار میگیرد. PP یکی از متنوعترین مواد ترموپلاستیکی است که خواص عایقی و مقاومت در برابر رطوبت بسیار خوبی را داراست. این ماده دارای قابلیت تحمل بار برای مدت طولانی در دامنة وسیعی از دما هست. PP مقاومت خزش برجستهای ندارد ولی مقاومت خستگی آن عالی است. این ماده کاربردهای وسیعی در ساخت الیاف، پمپها، لوازمخانگی و صنعت خودرو (بهعنوان ضربهگیرهای خودرو، اجزای داخلی، دستگاه منحرفکننده هوا (Spoiler)، سامانههای خروج هوا، اجزای زیر کاپوت، خرطومی، بدنة باتری اتومبیل و...) دارد. بااینوجود، PP بهواسطه شکنندگی (Brittleness)، مقاومت ضربه (Impact Strength) و سفتی (Module) کم در دماهای پایین برای برخی از کاربردها مادة مناسبی محسوب نمیشود.

برای جبران این نقیصه معمولاً از کوپلیمرهای PP استفادهشده و یا الاستومرها بهویژه کوپلیمرها مانند اتیلن-پروپیلن-مونومر (EPM) و یا از ترپلیمرها مانند اتیلن-پروپیلن-دیإن-مونومر (EPDM)، بهمنظور افزایش چقرمگی (Toughness) به PP افزوده میشوند. EPDM یک الاستومر پلیالفینی اشباع با کاربردهای وسیع در صنایع مختلف هست. خواص منحصربهفرد این الاستومر مقاومت بالا در برابر اُزن و اکسیدشدن، دمای انعطافپذیری پایین، پایداری رنگ و توانایی جذب مقادیر زیاد تقویتکننده و روغن بدون بو از دست دادن خواص که تمامی این خواص به دلیل ساختار زنجیری اشباع و طبیعت هیدروکربنی این ماده هست، که آن را به گزینهای مناسب برای کاربردهای مختلف ازجمله در بدنة جانبی تایر اتومبیل، روکش سیم، کابل، شیلنگهای صنعتی، عایقهای شیشه، پوششها و وسایل ورزشی است.

این آلیاژها که ترموپلاستیک چقرمه شده نامیده میشوند، دستهای از مواد پلیمری هستند که ترکیبی از ویژگیهای فرآیند پذیری خوب ترموپلاستیکها در دماهای بالا و خواص فیزیکی الاستومرهای معمولی در دماهای کاربرد را ارائه داده و نقش مهمی را در صنعت پلیمری بازی میکنند. این مواد پلیمری کاربرد تجاری بسیاری بهویژه در فضای داخلی و بیرونی خودرو مانند سپردارند، که در آنها ترموپلاستیک الاستومرهای بر پایة ترپلیمر EPDM پخت (Cure-Vulcanize) نشده و PP اغلب مورداستفاده قرار میگیرند.

پلاستیکهای مهندسی

پلی آمیدها و پلیاسترهای اشباعشده را میتوان با ABS، کوپلیمرهای اتیلن-پروپیلن، ترپلیمرها و لاستیکهای EPDM گرافت شده با اندرید مالئیک ( جهت افزایش پراکنش و چسبندگی اصلاحکننده) چقرمه کرد. کوپلیمرهای استایرن-بوتادین نیز مؤثر هستند. مقاومت ضربه آیزود ناچ دار پلی آمید6،6 میتواند با اصلاحکننده ضربه 20 برابر افزایش یابد. درحالیکه الیاف کوتاه شیشه مقاومت به ضربه را کاهش داده و سبب افزایش مدول میشوند. ABS میتواند پلی استر اشباعشده و پلی کربنات را چقرمه کند. پلی کربنات را میتوان با MBS و یا با اضافه کردن لاستیک EPDM گرافت شده به SAN برای بهبود سازگاری، چقرمه کرد.

پلی استایرن

پلی استایرن تمایل زیادی به ترک خوردن دارد و در بیشتر کاربردها به صورت اصلاحشده (پلی استایرن چقرمه شده مقاوم به ضربه یا ABS) استفاده میشود. پلی استایرن میتواند توسط پلی بوتادین، لاستیک کوپلیمر آکریلونیتریل-بوتادین و کوپلیمرهای بلوکی SBS یا SEBS چقرمه شود. لاستیک را میتوان قبل و بعد از پلیمریزاسیون استایرن اضافه کرد. دو واکنش رخ میدهد، پلیمریزاسیون استایرن و گرافت کوپلیمریزاسیون بین استایرن و بوتادین. مقدار لاستیک اضافهشده بسیار متفاوت است و مقاومت در برابر ضربه میتواند از ضریب 2 به 4 افزایش یابد. این کار باعث به وجود آمدن اصطلاحات High impact و medium impact میشود. با اضافه کردن لاستیک، ظاهر براق پلی استایرن از بین میرود، هوازدگی تحت تأثیر باندهای دوگانه (همانطور که قبلاً ذکر شد) مطرح میشود. همچنین استحکام کششی، مدول و دمای تغییر شکل حرارتی کمی کاهش مییابد اما ازدیاد طول در ناحیه شکست بهطور قابلتوجهی افزایش مییابد. هنگامیکه منومر استایرن در حضور لاستیک پلی بوتادین با آکریلونیتریل پلیمریزه میشود، پلیمر چقرمه ABS حاصل میشود. جایگزینی آکریلونیتریل با متیل متاکریلات اصلاحکننده دیگری با نام MBS است. این محصولات میتوانند بهتنهایی یا برای چقرمه سازی پلاستیکهای شکننده به کار روند. ABS بهتنهایی استفاده میشود و MBS برای چقرمه سازی PVC سخت بهطور گسترده به کار میرود. مقدار بالای آکریلونیتریل مقاومت شیمیایی را بهبود بخشیده اما وضوح را کاهش میدهد.

پلی وینیل کلراید

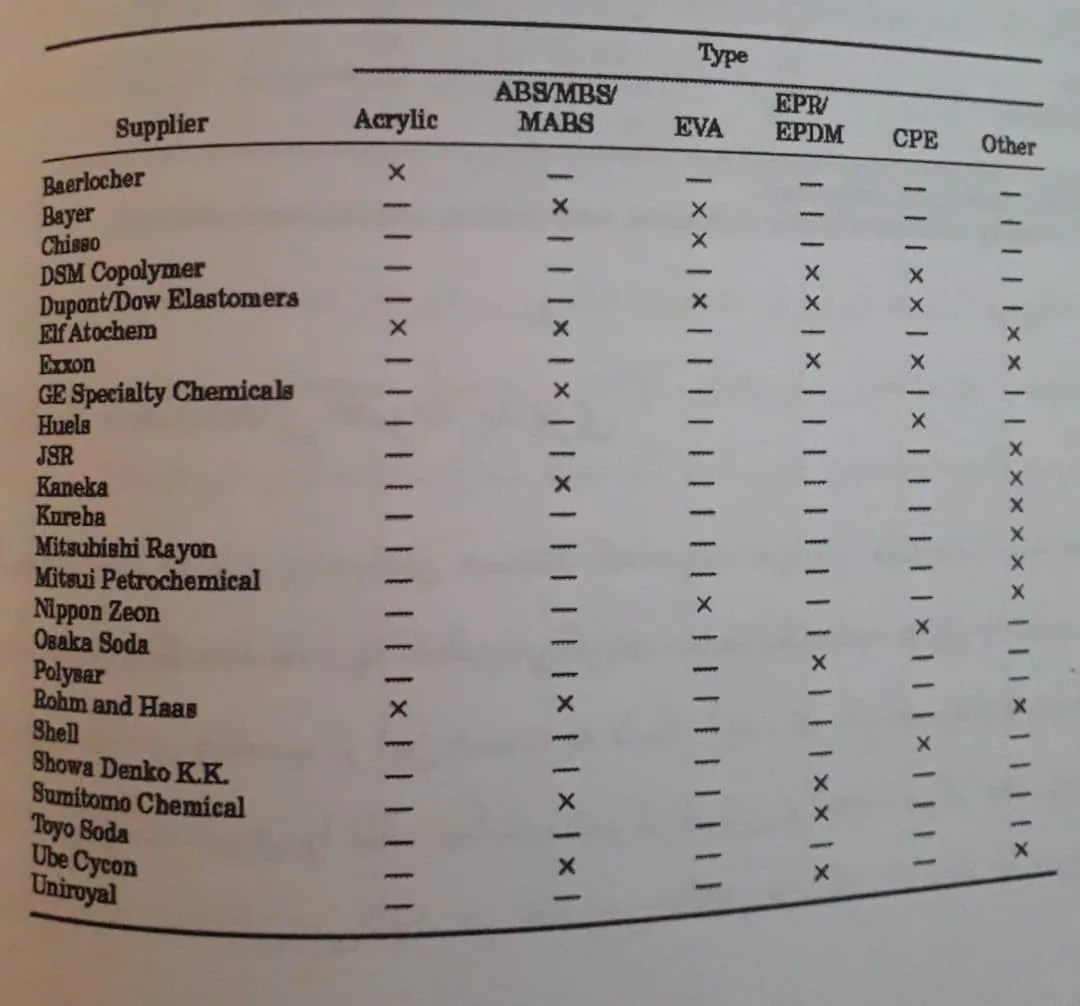

همانطور که گفتهشده PVC میتواند توسط MBS چقرمه شود. همچنین میتوان از متاکریلات بوتیل اکریلات یا اصلاحکنندههای هسته-پوسته متاکریلات-پلی بوتادین، ترپلیمر اکتیل-آکریلات-استایرن، ABS، MABS، EVA و یا پلیاتیلن کلرینه شده استفاده کرد. از پلیاتیلن کلرینه شده و آکریلیکها برای PVC در کاربردهای ساختمانی نظیر لوله استفاده میشود. نیاز به استفاده از اصلاحکننده ضربه در قابهای پنجره خصوصاً به هنگام حملونقل و نصب احساس میشود. ABS مقاومت شیمیایی را بهبود میبخشد اما به مقدار بالایی از آن نیاز است و محصول را مات میکند، درحالیکه MBS محصولات شفاف ارائه میدهد و حتی در PVC نرم شده نتایج خوبی را به دنبال دارد. بااینحال هر دو اصلاحکننده با مقاومت در برابر هوا متوسط، پلیمر را ترک میکنند. از جنبهٔ مثبت آن، میتوان به افزایش سرعت ذوب و استحکام مذاب اشاره کرد که مانند یک کمک فرایند در جهت بهبود فرایند عمل میکند.

آنچه در هنگام آلیاژ نمودن این دو پلیمر با یکدیگر مطرح میگردد، عدم سازگاری آنها با یکدیگر است. به همین دلیل سامانه از خواص مکانیکی ضعیف رنج میبرد. علت این ناسازگاری قطبیت و ساختار متفاوت بین فازهای ترموپلاستیک و الاستومری است. چسبندگی بین سطحی ضعیف و تنش بین سطحی (Interfacial Tension) بالا بین فازهای ترموپلاستیک و لاستیک، دلایل اصلی ناسازگاری این سامانهها هستند. ناسازگاری میان PP و EPDMهمچنین ممکن است به تفاوت در میزان بلورینگی (Crystallinity) دو پلیمر نسبت داده شود. از سوی دیگر، به علت سازگاری کم بین فاز لاستیک و ترموپلاستیک و ائتلاف (Coalescence) ذرات پراکنده لاستیک، ترموپلاستیک الاستومرها مورفولوژی ناپایداری دارند. در مطالعات صورت گرفته برای پایدارسازی مورفولوژی آلیاژ، فاز لاستیک به صورت درجا در طول اختلاط مذاب (Melt Mixing) ولکانش (Vulcanization) شد. درحالیکه برای بهبود سازگاری و رسیدن به پراکندگی بهتری از ذرات لاستیک، استفاده از سازگارکنندة مناسب مانند کوپلیمر بلوکی یا پیوندی گزارششده است.

نکتهای که باید به آن توجه داشت این است که در آلیاژ پلیپروپیلن با یکفاز الاستومری نرم، همزمان با افزایش چقرمگی و درنتیجه افزایش مقاومت ضربه، مدول کاهش مییابد؛ بنابراین استفاده از یک پرکننده نانو (Nano-Filler) در کنار استفاده از الاستومر و تهیه یک آلیاژ نانوکامپوزیتی، میتواند تعادلی بهینه از چقرمگی و سفتی را ایجاد کند.

به علت شرایط ترمودینامیکی نامطلوب بین دو فاز، بیشتر سامانههای دوجزئی تمایل دارند تا در آمیزه، فازهای مجزا از هم تشکیل دهند. ازاینرو چسبندگی ضعیف بین دو فاز در ناحیه فصل مشترک منجر به خواص پایین سامانه میگردد. بهمنظور رفع این مشکل و بهبود خواص سامانه، تلاشهای برای سازگار سازی پلیمرها و تقویت برهمکنش بین آنها صورت گرفته است.

خواص آلیاژهای پلیمری بهشدت به ریزساختار (Micro-Structure) و ویژگیهای فصل مشترک (Interface) وابسته است. وقتی اجزای مخلوط با یکدیگر امتزاجپذیر هستند، عملکرد محصول نهایی وابسته به خواص اجزاء به صورت جداگانه و به نسبت اختلاط آنهاست. اما ازآنجاکه اغلب پلیمرها امتزاجناپذیر هستند، برای تولید یک محصول با خواص بهینه لازم است ساختار فازی و چسبندگی بین سطحی میان فازهای آلیاژ کنترل شود. قابلذکر است که تحول زمانی و توسعه مورفولوژی در این سامانهها وابسته به متغیرهایی مانند تنش بین سطحی اجزا، خواص ریولوژیکی اجزاء، تاریخچه حرارتی و تغییر شکل اعمال شده بر آلیاژ هست.

یکی از روشهای موجود برای کنترل مورفولوژی و بهبود چسبندگی میان فازها، استفاده از پلیمرهایی است که در سامانههای دوفازی نقش سازگار کننده (Compatibilizer) را داشته باشد. سازگار کننده مادهای است که وقتی به یک آلیاژ پلیمری اضافه میشود سبب افزایش سازگاری اجزای پلیمری آلیاژ میشود. این سازگار کنندهها یا به صورت جداگانه به سامانه اضافه میشوند مانند کوپلیمرهای پیوندی (Graft Copolymer) یا کوپلیمرهای دستهای (Block Copolymer) و یا از طریق واکنش میان اجزای آلیاژ، در فصل مشترک فازها ایجاد میشوند. استفاده از کوپلیمرهای پیوندی و یا کوپلیمرهای دستهای بهطوریکه هر جزء از کوپلیمر به یکی از فازها تمایل داشته باشند و درنهایت بتواند مانند یک پل میان دو فاز ارتباط و چسبندگی (Adhesion) مناسب ایجاد نماید، سادهترین راه برای درک سازوکار سازگار کننده در آلیاژهای پلیمری است. سازگار کنندهها با قرار گرفتن در فصل مشترک، تنش بین سطحی میان فازها را کاهش میدهند و مورفولوژی توسعهیافته را پایدار میکنند. انتخاب سازگارکنندة مناسب برای یک سامانه و همچنین تعیین مقدار بهینة استفاده از سازگار کننده یکی از موضوعات مهم مطرح در صنعت و مراکز تحقیقاتی هست.