عملکرد عوامل فومزا و کاربردهای بینظیر آنها

هر مادهای که در پلیمر ایجاد تخلخل کند بهعنوان عامل فومزا شناخته میشود. بهطورکلی این عوامل به دودسته فیزیکی و شیمیایی طبقهبندی میشوند. عامل حبابزای فیزیکی عموماً یک مایع یا گاز (در دما و فشار استاندارد) است که با تغییر شرایط دمایی و فشاری، تغییر حالت فیزیکی مییابد. عامل حبابزای شیمیایی عموماً یک ماده جامد (در دما و فشار استاندارد) است که در اثر حرارت یا واکنش شیمیایی، گاز آزاد میکند. یکی از موارد استثنا در این طبقهبندی، آب است که درنتیجه واکنش شیمیایی با ایزوسیانات، دیاکسید کربن آزاد میکند. عامل حبابزا نقش بسیار مهمی درزمینهٔ تولید و نحوه عملکرد فوم ایفا میکند، زیرا علاوه بر اینکه عامل اصلی در کنترل چگالی فوم هست بر ساختار تخلخل و هندسه حفرهها نیز تأثیر میگذارد. ازنظر ساختار تخلخل، فومهای پلیمری به دودسته حفره باز و حفره بسته قابلطبقهبندی هستند. فومهای حفره باز شامل شبکهای از حفرههای مرتبط به هم هستند که هوا میتواند از میان آنها عبور کند، درحالیکه فومهای بسته از حفرههای بسته مملو از گاز تشکیلشدهاند. فومهای حفره بسته چگالی بالاتر، پایداری ابعادی بیشتر، رطوبتگیری کمتر و مقاومت بیشتری نسبت به فومهای حفرههای بازدارند. معمولاً از فومهای حفره باز جهت عایقبندی صوتی و از فومهای حفره بسته جهت عایقبندی حرارتی استفاده میشود. در فومهای حفره بسته، ماندگاری عامل حبابزا، تعیینکننده عمر مفید فوم است، چراکه باید تا زمان پخش شدن به محیط یا فاسدشدن در داخل حفرهها باقی بماند. در بعضی کاربردها مانند بستهبندی و ضربهگیری که از فوم با ساختار سلولی باز استفاده میشود لازم است که عامل حبابزا پس از تشکیل فوم بهسرعت از آن خارج شود. مسلماً عامل حبابزا در کاربردهای دیگر همچون شناورسازی، ضربهگیری و باربرداری بیتأثیر نیست.کلروفلوئوروکربن به دلیل انحلالپذیری بالا از پرکاربردترین عوامل حبابزای فیزیکی محسوب میشد که استفاده از آن به دلیل آسیب رساندن به لایه اوزون از سال 2010 ممنوع شده است. امروزه گازهای بیاثر مانند دیاکسید کربن و نیتروژن جایگزین کلروفلوئوروکربنها شده اند. ولی حلالیت پایین و ضریب نفوذ بالای این گازها در پلیمر موجب دشواری در کنترل ساختار فوم شده است. دیاکسید کربن که از واکنش آب و ایزوسیانات به دست میآید، عامل حبابزای معمول در تولید فوم پلییورتان است. مایعات با نقطهجوش پایین مانند کلرید متیل و بوتیلن را میتوان جزء اولین عوامل حبابزای مورداستفاده در تولید فومهای ترموپلاستیک مانند پلیاستایرن برشمرد. همزمان با رشد بازار فومهای پلیمری از نظر تعداد و تنوع، فناوری تولید عوامل حبابزا نیز به پیشرفتهای چشمگیری دست یافت. با وجود رشد تعداد و تنوع عوامل حبابزا همزمان با رشد بازار فومهای پلیمری، تمام عوامل حبابزا را میتوان بسته به نحوه عملکرد دریکی از دودسته فیزیکی و شیمیایی جایداده.

عوامل حبابزای فیزیکی

عوامل حبابزای فیزیکی با تغییر حالت فیزیکی، گاز لازم برای انبساط پلیمر را تولید میکنند. این تغییر میتواند تبخیر یا جوشش یک مایع و یا آزاد شدن گاز فشرده محلول در پلیمر درنتیجه افزایش دما یا کاهش فشار باشد. از عوامل حبابزای مایع میتوان به هیدروکربنهای آلیفاتیک (چربیدار) با زنجیره کوتاه (C5 تا C7) یا هالوژندار (C1 تا C4) اشاره نمود. عوامل حبابزای گازی معمول نیز شامل دیاکسید کربن، نیتروژن، هیدروکربنهای آلیفاتیک با زنجیره کوتاه (C2 تا C4) و هیدروکربنهای هالوژندار (C1 تا C4) هست. عوامل حبابزای فیزیکی در تولید انواع فومهای ترموپلاستیک و ترموست با چگالی نسبی دلخواه قابلاستفاده هستند.

معیارهای انتخاب عامل حبابزای فیزیکی

عوامل متعددی باید در زمان انتخاب عامل حبابزا مدنظر قرار گیرند. برخی از این عوامل همچون سازگاری با محیطزیست (ازجمله میزان تأثیر بر لایه ازن، گرم شدن کره زمین، میزان هالوژن، قابلیت اسیدی کردن و مواد ناشی از تجزیه در درازمدت)، میزان سمی بودن، اشتعالپذیری، سازگاری با دیگر مواد تشکیلدهنده فوم و صرفه اقتصادی برای تمام پلیمرها مشترک هستند، درحالیکه برخی دیگر همچون وزن مولکولی، نقطهجوش، فشار بخار در دمای مورداستفاده، گرمای تبخیر و میزان انحلالپذیری در پلیمر زمینه و محصول نهایی به جنس پلیمر، محل و نوع کاربرد فوم بستگی دارند. هیدروکربنهای هالوژندار کلروفلوئوروکربنها (CFC)، هیدروکلروفلووروکربنها (HCFC)، هیدروفلوئوروکربنها (HFC) از این دستهاند.

هیدروکربنها

بسیاری از هیدروکربنهای آلیفاتیک با نقطه جوش پایین، خواص یک عامل حبابزای مطلوب همچون قیمت پایین، سازگاری با اکثر پلیمرها و سازگاری با محیطزیست دارند. در حال حاضر، هیدروکربنها در تولید انواع فومهای پلیمری (بهخصوص ترموپلاستیکها به دلیل انحلالپذیری بالا) با گستره وسیع چگالی و کاربردهای متعدد استفاده میشوند که از این میان میتوان به فومهای PU، PS و پلیالفینها برای عایقکاری، فومهای جاذب انرژی و صوت و فومهای پلیالفینی جهت بستهبندی مواد غذایی اشاره کرد. امروزه پنتان از پرکاربردترین عوامل حبابزا در تولید عایق فوم PU و پلیاستایرن انبساطی (EPS) هست. همچنین بوتان و پروپان در تولید فومهای پلیالفینی جهت بستهبندی و استفاده در نشیمن صندلی، بیشترین کاربرد رادارند.

گازهای بیاثر

مانند دیاکسید کربن و نیتروژن امروزه جزء پرکاربردترین عامل حبابزا هستند. نیتروژن ارزان، فراوان و سازگاربامحیطزیست است. اگرچه CO2 نیز خواص مطلوب مذکور رادار است ولی جزء گازهای گلخانهای محسوب میشود. دلیل دیگر استفاده گسترده از CO2و N2مقادیر مناسب دما و فشار بحرانی، بهخصوص برای CO2 است. CO2 در تمام حالتهای فیزیکی بزرگترین عامل حبابزا در تولید انواع فومهای پلیمری بهخصوص ترموپلاستیکها و PU (درنتیجه واکنش آب و ایزوسیانات) محسوب میشود. قابلیت انحلال N2 در اغلب پلیمرها کمتر از CO2 بوده و لذا فشار بالاتری موردنیاز است تا تأثیر مشابه CO2 را داشته باشد. عموماٌ از N2 برای فوم سازی پلیمرهای با گرانروی مذاب بالا و نیز فوم سازی به روش قالبگیری تزریقی استفاده میشود.

سایر عوامل حبابزای فیزیکی

متیلکلروفرم، استون و الکل از دیگر عوامل فومزای فیزیکی هستند که برای تولید فومهای غیر عایق به کار میروند.

مخلوط عوامل حبابزای فیزیکی

ترکیب دو یا چند عامل حبابزا معمولاً بهمنظور بهرهبرداری از خواص مطلوب هر یک از آنها انجام میگیرد. بهعنوانمثال در فوم PU مخلوطی از عوامل حبابزای مایع و گازی برای برقراری تعادل بین سیالیت، پایداری ابعادی و مقاومت حرارتی جهت عایقکاری ساختمان استفاده میشوند. همچنین تولید فوم PET با استفاده از عوامل حبابزایی همچون CO2، HCFC-22 یا بوتان به دلیل فرار سریع گاز، پیش از رسیدن به دمای گذار شیشهای PET، تخریب دیوارههای حفرات را برای چگالی نسبی کمتر از 60% در پی خواهد داشت. در حالی که با ترکیب یک عامل حبابزا مانند -nاکتان با نقطه جوش بالا با یک عامل حبابزا مانند n-پنتان که نقطه جوش پایینتری دارد میتوان بدون تخریب دیوارههای حفرات به چگالی نسبی کمتر از 80% دست پیدا کرد. زیرا -nاکتان انعطافپذیری موردنیاز پلیمری برای انبساط را فراهم کرده است و n-پنتان فشار بخار لازم برای جلوگیری از شکستن دیوارههای حفرات در حین سرد شدن فوم را تأمین میکند.

عوامل حبابزای شیمیایی (Chemical Blowing Agents)

عامل حبابزای شیمیایی، ترکیبی است که تحت شرایط فرآیند تولید فوم در اثر تجزیه حرارتی یا واکنش شیمیایی، گاز آزاد میکند. عوامل حبابزای شیمیایی غالباً در تولید فومهای پلاستیکی و لاستیکی با چگالی متوسط و بالا استفاده میشوند. قیمت بالا از مهمترین معایب CBA است بهطوریکه هزینه گاز CO2 یا N2 آزادشده از CBA تقریباً 10 برابر هزینه گاز خریداریشده بهصورت کپسول است. دلیل اصلی استفاده از CBA برای تولید فوم آن است که برخلاف عوامل حبابزای فیزیکی نیازی به تغییر اساسی در خط تولید پلیمر نیست و لذا CBA را میتوان در تمام روشهای تولید ترموپلاستیک ها ازجمله اکستروژن، قالبگیری تزریقی و چرخشی، ورقسازی و ریختهگری به کاربرد. از دیگر مزایای CBA میتوان به ابعاد کوچک حفرات فوم در مقایسه با عوامل حبابزای فیزیکی اشاره نمود. همچنین اغلب CBAها به حالتجامد بوده و به تجهیزات خاصی برای انبار و حملونقل نیاز ندارند. باقیماندن ذرات جامد ناشی از تجزیه CBA را میتوان ازجمله معایب آنها برشمرد.

معیارهای انتخاب عامل حبابزای شیمیایی

مهمترین عامل در انتخاب CBA مطابقت دمای تجزیه CBA و دمایی است که فرآیند تولید پلیمر انجام میگیرد. در صورت بالاتر بودن دمای تجزیه CBA از دمای فرآیند تولید پلیمر، عمل فوم شدن بهطور ناقص انجام میگیرد، همچنین کمتر بودن دمای تجزیه CBA از دمای فرآیند تولی پلیمر، موجب تخریب و تضعیف ساختار حبابی خواهد شد. نرخ آزادسازی گاز و حجم آن با توجه به چگالی موردنیاز، از دیگر موارد مؤثر بر انتخاب CBA است. نکته دیگری که باید در هنگام انتخاب CBA مدنظر قرار گیرد آن است که ذرات جامد ناشی از تجزیه باید با دیگر مواد تشکیلدهنده فوم سازگار بوده و تأثیر منفی بر خواص و ظاهر نهایی فوم نداشته باشند. بهطور مثال برخی از CBAها آب تولید میکنند که میتواند برای پلیمرهای حساس به رطوبت همچون PC و PA مشکلساز شده و باعث افت خواص آنها شود. این مسئله میتواند در مورد CBAهای که تولید آمونیاک یا گازهای اسدی میکنند نیز رخ دهد. عوامل حبابزای شیمیایی را میتوان به دودسته کلی گرمازا و گرماگیر تقسیمکرد.

عوامل حبابزای گرمازا

این دسته از مواد در حین تجزیه شیمیایی تولید حرارت میکنند. این امر نه تنها موجب افزایش قابلتوجه دمای ذوب پلیمر بلکه متوقف کردن واکنش پیش از تجزیه کامل عامل حبابزا را مشکل میکند. لذا عوامل حبابزای گرمازا در محدوده دمایی کوچکی قابلاستفاده هستند. عوامل حبابزایی که تولید گاز N2 میکنند جزء عوامل گرمازا طبقهبندی میشوند.

عوامل حبابزای گرماگیر

این گروه از مواد در حین تجزیه شیمیایی، حرارت جذب میکنند و لذا قابلیت استفاده در محدوده دمایی وسیعتری رادارند. اکثر عوامل حبابزای گرماگیر تولید گاز CO2 میکنند. رنگ آنها و مواد ناشی از تجزیه آنها سفید است. معمولاً مقدار عوامل حبابزای گرماگیر لازم برای تولید فوم، دو برابر عوامل حبابزای گرمازاست.

ازجمله مهمترین مزایای ساختارهای فومی میتوان به موارد زیر اشاره کرد:

- چگالی بسیار کم

- عایق حرارت

- عایق صدا

- استحکام مکانیکی بالا

- مقاومت خوب در برابر خوردگی

عوامل پف دهنده

بسیاری از پلیمرها بهصورت فوم (سلولی) مورداستفاده قرار میگیرند که ممکن است سل بسته یا سل باز باشند. روش های مختلفی جهت تولید پلیمرهای سلولی پیشنهادشده است که مهمترین روشها تزریق گاز در پلیمر جهت تبدیل آن به صورت فوم عبارت است از:

- تجزیه یک ماده شیمیایی در حین واکنش و تولید محصولات فرار (عوامل پف دهنده)

- وارد نمودن مایع با نقطه جوش پایین

- واردکردن گاز به داخل پلیمر تحتفشار و سپس انبساط ماده در دمای بالای بعد از برداشتن فشار

- واردکردن دیاکسید کربن جامد به پلیمر که در دمای بالا تبخیر میشود.

- واکنش شیمیایی مواد حد واسط در طول پلیمریزاسیون یا شبکهای شدن

- برهم زدن مکانیکی شدید پلیمر

- واردکردن ذرات کروی توخالی یا انبساط پذیر از رزین

- شکستن افزودنیهای انحلالپذیر

با کنترل شرایط فرایند و استفاده از عوامل هستهزایی سلول و نیز عوامل پف زا میتوان متغیرهایی مانند اندازه متوسط سلول، توزیع اندازه سلول، درجه ارتباط بین سلولی و استفاده از پوستههای غیر سلولی را کنترل نمود. درنتیجه بافت و خواص پلاستیکهای سلولی قابلکنترل خواهند بود.

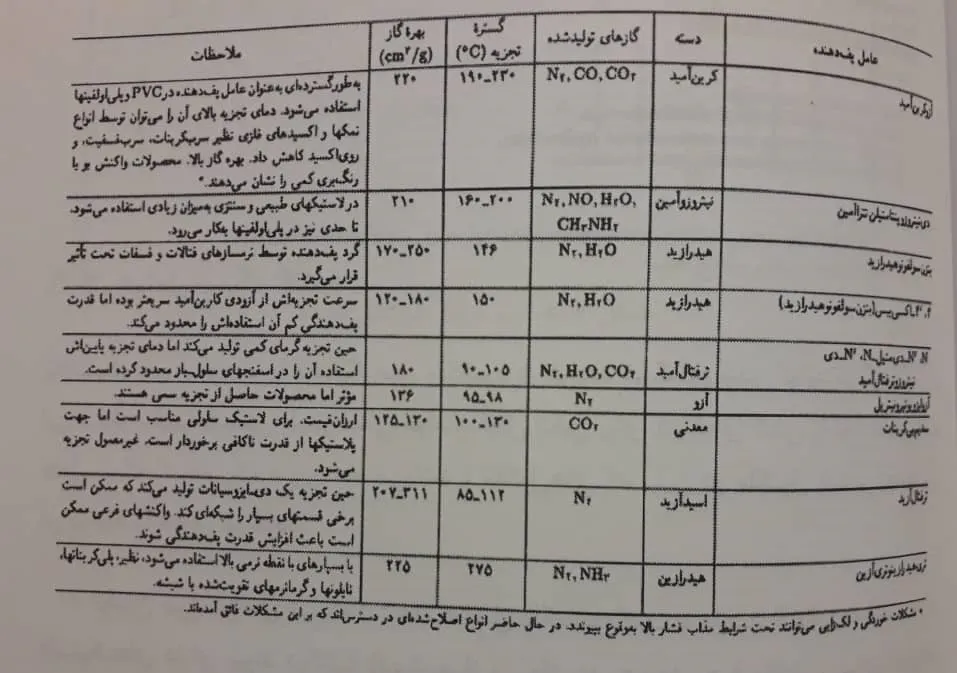

جدول زیر تعدادی از عوامل پف دهنده و مصارف تجاری آنها را معرفی مینماید.

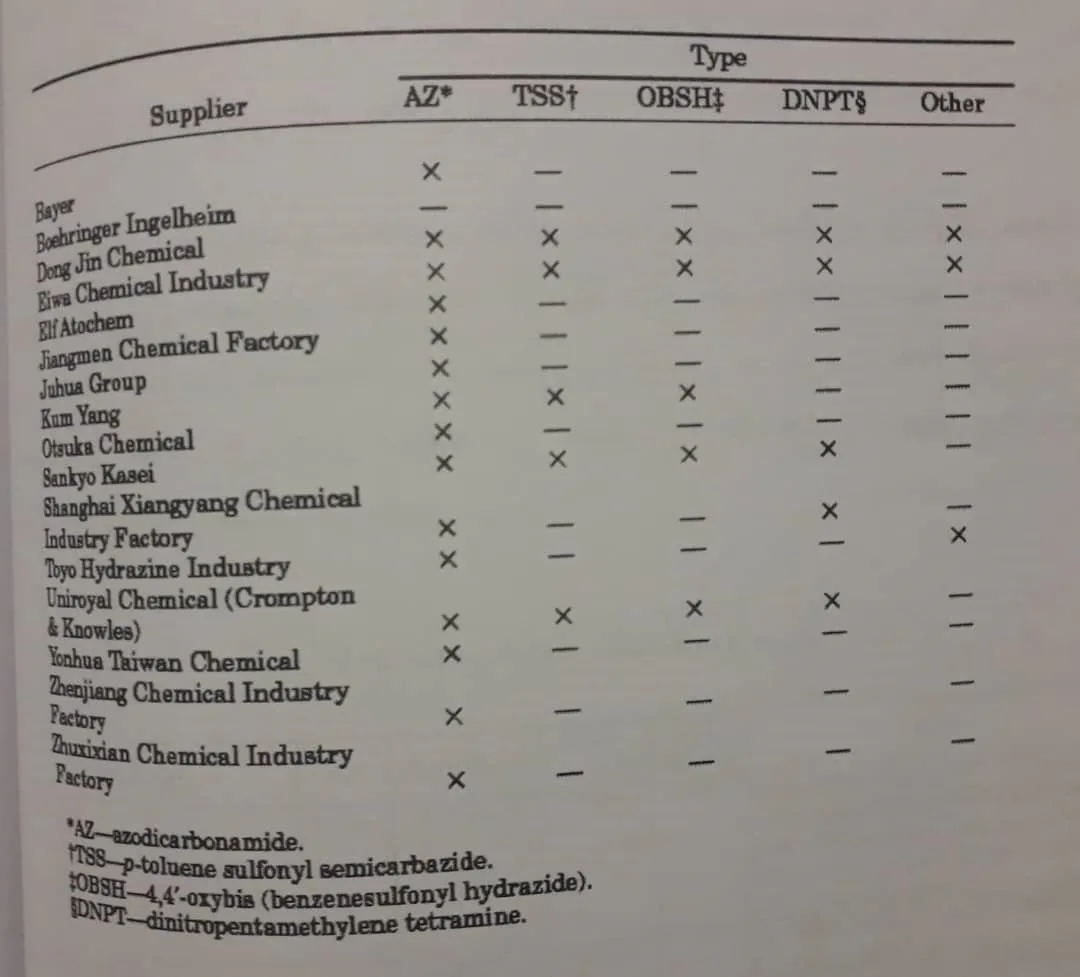

جدول زیر برخی از تولیدکنندگان منتخب مواد پفزا را با توجه به نوع تولیدات معرفی مینماید.