معرفی عامل ضدفوم و کاربردهای ویژه آنها

این عوامل در درجهی اول در چسبهای پایه آب به کار میروند اما در چسبهای پایه حلال و عاری از حلال هم استفاده میشوند. انتخاب این عامل به فرمول خاص چسب و فرآیندهای استفادهشده در فرمولاسیون بستگی دارد. کف کردن مشکلی است که بسیاری از کاربردهای چسب را تحت تأثیر قرار میدهد. زمانی که هر امولسیونی در تماس با هوا باشد خطر تشکیل کف وجود دارد. بنابراین بهطورکلی هنگام مخلوط کردن چسب یا طی فرایندهای پوشش در سرعتبالا کف ایجاد میشود. کف اغلب نتیجه نامطلوبی از پلیمریزاسیون یا ترکیب چسب پایه آب است. همچنین میتواند در مراحل دیگر چرخه نظیر پر کردن، بستهبندی، پوشش و کاربرد رخ دهد.

کف کردن باعث زوال سیستم چسب شده بهطوریکه کاهش چسبندگی و زیبایی را به دنبال دارد. همچنین منجر به :

- ناکارآمدی فرآیند

- سرریز شدن در مخازن

- عدم ثبات امولسیون چسب و پوشش ضعیف بستر

میشود.

پیامد دیگر افزایش ویسکوزیته است. تشکیل حباب یا کف روی یک پوشش نازک چسب به توجه ویژهای نیاز دارد. در چسبهای پایه آب، آب موجود در سطح تبخیر میشود و سبب افزایش ویسکوزیته میشود. این افزایش ویسکوزیته از بالا آمدن حبابهای کوچکتر به سطح جلوگیری کرده و مانع برگشت مایعات به فضای حباب میشود. این وضعیت باعث ایجاد دهانههایی در پوشش میشود. حبابهای کوچکی در پوشش باقی میمانند؛ زیرا حفرههای سوزنی با کاهش ضخامت فیلم باعث ایجاد حفره بین فصل مشترک بستر و هوا میشود.

نقش کفزدا

علاوه بر کاهش نقص سطحی در لایههای پوشش دادهشده، عوامل کنترلکننده کف در جلوگیری و کاهش بسیاری از مشکلات رایج نظیر:

- افزایش ویسکوزیته و اتلاف توان مکانیکی در طی فرآیند میلینگ (پراکنش ضعیف مواد پرکننده و افزودنی)

- افزایش حجم در طی مراحل اختلاط یا فرآیند برش که منجر به کف بیشازحد میشود

- سرعت بستهبندی کمتر به دلیل ناکارآمد بودن پمپاژ

- اختلاط هوا در حین حملونقل

- سرعت پوشش کمتر یا فشار کمتر در حین پاشش

مؤثرند.

کف کردن امولسیون گاز در مایع است. فرآیندهای ایجاد گاز و ورود آنها به مایعات:

- کشش سطحی کم محیط

- تولید درجای گاز (افزایش دما ، کاهش فشار و ...)

- ترکیب گاز محیط اطراف، معمولاً انتقال هوا به مایع توسط اختلاط، پمپاژ و پاشش صورت میگیرد.

مشکلات کف بهویژه در فرآیندهای سرعتبالا به هنگام فرمولاسیون، اختلاط یا اعمال چسب وجود دارد. این فرآیندهای با سرعتبالا پویا هستند و فصل مشترکهای هوا-مایع بسیار سریع ایجاد میشوند.

چگونه فوم (کف) ایجاد میشود؟

مایعات خالص کف نمیکنند. اگر گاز در یک مایع ترکیب شود، تمایل به ایجاد حبابهای کروی دارد زیرا شامل کمترین انرژی سطح است. بااینحال اگر مایع خالص باشد حبابها به سمت سطح بالا میروند و بلافاصله فرومیریزند. با دفع حباب همراه مایعات بهسرعت به سمت فضای خالیشده توسط هوا حرکت میکنند.

همچنین اگر مایع دارای ناخالصی یا دارای آلودگی باشد کف حاصل خواهد شد. این آلودگی شامل مواد معدنی، نمکها، نشاسته و مواد متابولیز شده از میکروبها هستند.

در چسبهای پایه آب، این آلایندهها بهطورکلی افزودنیهایی هستند که برای خواص ویژهای مانند کاهش کشش سطحی به چسب اضافه میشوند. چسبهای پایه آب شامل:

- سورفکتنتها و عوامل مرطوبکننده برای اصلاح خصوصیات پوشش

- عوامل امولسیون کننده برای جداسازی فاز پلیمری

- ماده کمک پراکنش برای رنگدانهها و مواد پرکننده

مواد افزودنی دیگر میتوانند به ایجاد کف کمک کنند. جدول زیر تأثیر چندین ماده رایج بر تولید کف را بیان میکند.

|

مشخصات |

افزودنی |

|

رزینهای اتصالدهنده لاتکس که در تولید خود به سورفکتنتها نیاز دارند. اینها تمایل به سورفکتنتهای آنیونی مانند سدیم آوریل سولفات دارند مقدار سورفکتنتهای تولیدشده به پلیمر تولیدشده و اندازه ذرات موردنظر بستگی دارد. بهطورکلی سخت است. Tg بالا ، اندازه کوچک ذرات شبکه تمایل به تشکیل فوم نسبت به مواد Soft و در Tg پایین اندازه بزرگ شبکه ذرات. |

سورفکتنتها (عوامل فعال سطحی) |

|

کمک پراکنشها در فرآیندی مشابه سورفکتنتها کف تولید میکنند. آنها حاوی دو بخش آبدوست و آبگریز هستند. مقدار کف تولیدشده بهاندازه نسبی این قسمتها بستگی دارد. هر چه جداسازی باز بیشتر باشد رفتار بیشتر شبیه یک سورفکتنت معمولی است |

مواد کمک پراکنش |

|

در ایجاد کف نقش دارند متغیر بدن میزان این مواد میتواند ویسکوزیته و پاسخ سیستم را تغییر بدهد. آنها همچنین از ساختار آبدوست و آبگریز برخوردارند. |

ادغام کنندهها (Coalescents) |

|

مواد غلیط کننده بر خصوصیات رئولوژیکی هر نوع چسب اثر میگذارد افزایش ویسکوزیته باعث افزایش حباب هوا میشود. |

غلیظ کنندهها |

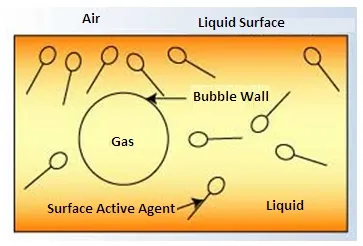

فعالیت سورفکتنت در سیستم مایع

سورفکتنتهایی که وجود دارند خود را به حبابهای گازی متصل میکنند و یکلایه فصل مشترک در اطراف حبابها تشکیل میدهند. این در شکل زیر نشان دادهشده است.

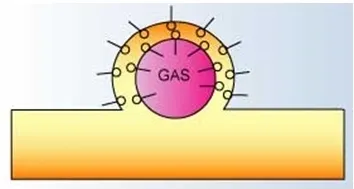

با صعود حباب به سطح یک لاملا مایع تشکیل میشود. لاملا یکلایه نازک از مایع است که درواقع بین دو سطح اصلاحشده با سورفکتنت به دام افتاده است. همانطور که در شکل زیر نشان دادهشده است:

مکانیزم کنترل کف

میتوان عوامل ضدکف را اضافه کرد تا کف را بیثبات کرده یا از بروز هرگونه تمایل به ایجاد کف جلوگیری کند. عوامل لازم برای ویژگیهای کارآمد کنترل کف عبارتاند از:

- فاز مایع ضد کف باید در درجهی اول از ناسازگاری یا عدم حل شدن با محیطی باشد که در آن قرارگرفته است.

- مایع باید دارای ضریب پخش سریع باشد تا در محیط پخش شود. این بهطورکلی در مواد افزودنی مشهود است که کشش سطحی کمی ایجاد میکند.

- عوامل کنترل کف ذرات آبگریزی هستند که با زاویه تماس نیمه خاص کار میکنند. بنابراین آنها باید اندازه و شکل صحیحی داشته باشند این عامل قادر است به دیواره کف نفوذ کند.

ترکیب عوامل کنترل کف

ترکیب عوامل کنترل کف بسیار متنوع است. آنها میتوانند به صورت جامد، خمیر یا مایع تهیه شوند. مایعات غالبترین شکل هستند. عوامل کنترل فوم معمولاً از موارد زیر تشکیل میشود:

یک ماده آبگریز: اجزای آبگریز بهعنوان فعالترین اجزا در یک ماده کنترلکننده کف شناخته میشوند. مواد معمول آبگریز عبارتاند از:

- سیلیکا اصلاحشده

- واکسهای سنتزی یا طبیعی

- پلی گلیکول، سیلیکون و مشتقات سیلیکون

- این آبگریزها ممکن است تنهایی یا به صورت ترکیبی استفاده شوند.

مواد حامل:

- روغنهای گیاهی و سیلیکونی

- الکلها

- گلیکولها و آب

ثبات طولانیمدت، حامل در مایع اصلی برای دستیابی به کنترل کف در محصولات با ماندگاری طولانی مهم است. هدف از مایع حامل، انتقال عوامل فعال آبگریز تا حدودی همگن به سیستم آبدوست است که هوا را نگهداشته است. مایع حامل معمولاً کشش سطحی کمتری نسبت به مایع کف کننده دارد.

در صورت تمایل یک امولسیون کننده:

امولسیفایرها توزیع مطلوب جز آبگریز را در حامل تضمین میکنند و همچنین باعث سهولت پخش ماده کنترلکننده کف در مایع میشوند. نوع و مقدار امولسیفایر مورداستفاده بستگی به کاربرد (نیروهای برشی بالا و ... ) دارد. حداقل مقدار ممکن از امولسیون کننده میبایست استفاده شود زیرا امولسیون کنندهها میتوانند به تشکیل کف کمک کنند. امولسیفایرهایی که بهطورمعمول استفاده میشوند عبارتاند از:

- آلکیل فنولهای اتوکسیله شده

- استرهای سوربیتان

- استرهای پلیاتیلن گلیکول و ....

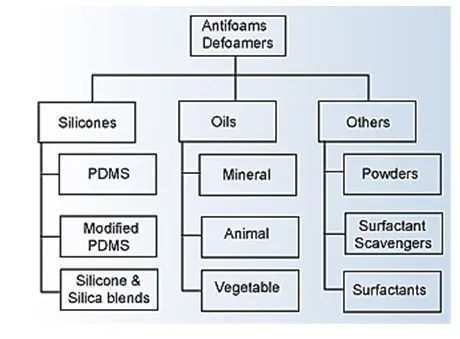

انواع مختلف کنترلکننده کف در جدول زیر قابلمشاهده است:

نقش پرکنندها در عوامل ضد کف

استفاده از ذرات بر کفزدایی تأثیر میگذارد. پرکنندههای غیر آلی شناختهشده نظیر سیلیکاتها (فیوم یا رسوبی) هستند. بااینحال میتوان از مواد آلی مانند واکس نیز استفاده کرد. عوامل حاوی سیلیکون معمولاً با پرکنندههای آلی یا غیر آلی تقویت میشوند. سایر عوامل کنترلکنندهی آلی با پرکنندههای غیر آلی خاصیت تقویتکنندگی از خود نشان نمیدهد، اما پرکنندههای آلی منجر بهبودی میشوند. دو مسیر ممکن را برای عوامل کنترل کف فراهم میسازد:

- بر اساس سیلیکون

- بدون استفاده از سیلیکون

- انتخاب عوامل کنترل فوم

هنگام فرمولاسیون چسبها انتخاب یک ترکیب کنترلکننده کف که خواص را بدون اثر منفی حفظ کند، امری ضروری است. در جدول زیر برخی از خصوصیات مهم فرمولاسیون که میتواند توسط یک افزودنی کنترلکننده کف تحت تأثیر قرارگرفته است ذکرشده است:

|

ویژگیهای عملکردی |

خواص پوشش دهی و کاربرد |

|

چسبندگی، برش و .... مقاومت در برابر رطوبت وضوح، رنگ چسبندگی سایر مواد به پوشش چسب پخت شده |

ترشوندگی (دینامیک و استاتیک) جریان و همسطح دهی پایداری مکانیکی یکپارچگی فیلم صافی سطح |

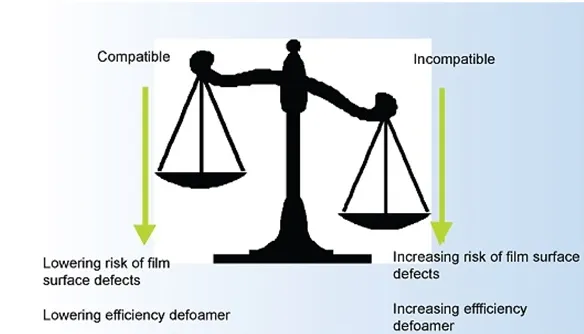

انتخاب عامل کنترل کف و سطح غلظت آن تعادل ظریفی بین الزامات فنی ذاتی محصول، پارامترهای فرآیندی استفادهشده و محدودیتهای اقتصادی است. در شکل زیر نشان دادهشده است:

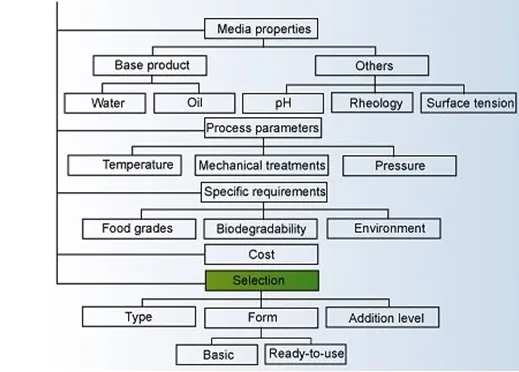

انتخاب نوع مناسب ضد کف از بین تعداد زیادی از محصولات نیاز به برخی از معیارهای اساسی انتخاب دارد. شکل زیر میتواند در فرآیند انتخاب به کار رود. پاسخ به پارامترهای خاص فرآیند، اقتصاد و الزامات فنی برای شناسایی راه جل مناسب لازم است.

قابلیت اجرا بهشدت به سیستم چسب خاص، فرآیندهای استفادهشده در فرمولاسیون و اعمال چسب بستگی دارد. یکی از معیارهای اصلی انتخاب، انتخاب بین ضدکف سیلیکونی و یا فاقد سیلیکون است.

ضدکفهای مبتنی بر سیلیکون یا پلی سیلوکسان درکشش سطحی پایین و حلالیت خوب برتری دارند. این باعث میشود که محصولات اولین کاندید برای استفاده در سیستمهای پایه حلال باشند، جایی که برای گسترش ضد کف خوب باید کشش سطحی کم حلال سپری شود.

بهعلاوه پلی سیلوکسانها به دلیل عدم تأثیر بر شفافیت، در سیستمهای شفاف ترجیح داده میشود. بااینحال پلی سیلوکسانها برای خواص چسبندگی حساسیت بیشتری دارند و در مقایسه با ضدکفهای فاقد پلی سیلوکسان گرانترند.

خواص کفزدایی مطلوب با اطمینان از سازگاری محدود ضد کف با سیستم به دست میآید. سازگاری ضعیفتر ریسک خطر ایجاد نقص در سطح فیلم را افزایش میدهد، درحالیکه سازگاری عالی به معنی خواص کفزدایی ضعیفتر است.

آزمایشاتی برای تعیین میزان بازده ضد فومها (کفزداها)

چندین آزمون برای تعیین میزان کارایی کفزداها شناختهشده است. فرمولاسیون در حال اصلاح و شرایط فرآیند که در عمل استفاده میشود حائز اهمیت است. آزمایش در سیستم غیرآبی مایع اغلب دشوار است. زیرا مقدار کف در مقایسه با سیستم آبی بسیار کمتر است. انتخاب روش آزمایشی که بیشترین ارتباط را با کاربرد یا مکانیسم تولید کف داشته باشد ضروری است. این کار با تجزیهوتحلیل بالاترین خطر ایجاد کف آغاز میشود. بهعنوانمثال استفاده از غلطتک، غوطهوری، پاشش و ... از شرایط تماس شدید بین فرمولاسیون مایع هستند و بیشترین خطر تشکیل کف را ایجاد میکنند. بسته به خطرات عمده بهترین روش آزمایشگاهی مربوطه انتخاب میشود.

آزمایش همزدن

یک روش مرتبط با شرایط پراکنش و مخلوط کردن، آزمایش همزدن است. این کار میتواند با استفاده از یک شیکر رنگ یا یک همزن با سرعتبالا همراه با یک دیسک حاصل شود. شیکر رنگ اغلب بهعنوان شبیهسازی کف در فرمولاسیون استفاده میشود. نامزدهای مختلف ضد کف باید در دو یا سه غلظت ارزیابی شوند. فرمولاسیون اصلاحشده باید برای چندین دقیقه هم زده شود. بعدازاین درجهی کف ممکن است مشاهده شود یا در صورت نیاز به نتایج کیفی، وزن مخصوص فرمولاسیون تعیین شود. هرچه وزن مخصوص بالاتر باشد وجود کف کم میشود. یک روش جایگزین هم زدن 50 گرم از فرمولاسیون اصلاحشده (برای وسکوزیته کم حدود 1 دقیقه و برای ویسکوزیته بالا 3 دقیقه با سرعتبالا 3000 rpm ) است. این کار مقدار زیادی از هوا را درون فرمولاسیون ترکیب و پخش میکند. بلافاصله پس از هم زدن بر روی فیلم پلی استر شفاف روی سطح شیبدار 25 درجه ریخته میشود. پس از خشک شدن پوشش فیلم را میتوان ارزیابی کرد.

آزمون استفاده

نوع دیگر آزمون ارزیابی فیلم چسب روکش دار پس از استفاده است. وجود کف یا میکروکف با استفاده از میکروسکوپ یا ذرهبین ارزیابی میشود. براقیت، تیرگی و رنگ فیلم اعمالشده ممکن است نشانهای از تشکیل کف باشد.

آزمون زمان ماندگاری

انجام آزمایش مجدد پس از ذخیرهسازی فرمول اصلاحشده ضروری است. همانطور که بیان شد ضدکفها با سازگاری محدود انتخاب میشوند. درنتیجه ممکن است در هنگام ذخیرهسازی خطر جذب یا جدایی وجود داشته باشد. عموماً فرمول اصلاحشده برای چندین هفته در دمای کمی بالا (حدود 50 درجه) پیر میشود و سپس مجدداً برای میزان بازدهی کفزدایی آزمایش میشود.