کاربرد پلیمرها و کامپوزیتهای پلیمری در صنعت حمل و نقل جاده ای

ضرورت کاهش تولید مواد آلاینده محیطزیست، منجر به ارائه طرحهایی درزمینهٔ کاهش مصرف سوخت و کاهش وزن وسایل حملونقل شده است. استفاده از مواد جدید، بهینهسازی کیفیت سوختهای فسیلی، معرفی و ارائه سوختهای جدید و پاک، بهینهسازی سیستم احتراق وسایل حملونقل و تغییر در طراحی و آیرودینامیک آنها و چند طرح دیگر، معلول نیاز بشر به حفظ محیطزیست خود و ایجاد زمینی سبز و آسمانی آبی است. فلزها و آلیاژهای سبک نظیر آلومینیوم و تیتانیوم، مواد پلیمری (که خود شامل پلاستیکها (گرمانرم، گرماسخت)، لاستیکها، کامپوزیتها و...) ازجمله موادی هستند که در آغاز هزاره سوم کاربرد گستردهتری را در صنایع مدرن بهویژه صنعت حملونقل پیداکردهاند. مواد پلیمری با توجه به خصوصیات و ویژگیهای خاص و تنوع آنها قادرند در آیندهای نزدیک، اکثر نیازهای صنعت حملونقل را جوابگو باشند و مصرف فلزات سنگین را کاهش دهند.

در کلیه بخشهای صنعت حملونقل اعم از راهآهن، جاده، هوا و دریا، مسئله حائز اهمیت سایش بیشازحد، تنزل وزن، لرزش، اصطکاک، محیطهای سرد و گرم، شرایط عملیاتی سخت، بارگیری سنگین بوده و نیاز به تجهیزات قوی هست. پلیمرها میتوانند جایگزین مواد سنتی استفادهشده در این صنعت از قبیل برنج، برنز، فولاد ضدزنگ و .... باشند.

استفاده از کامپوزیتهای پیشرفته موجب گسترش دامنه مصرف و بهکارگیری کامپوزیتها شده است و به دلیل شاخصها و ویژگیهای بسیار خوب، ارزشافزوده کالاهای تولیدی حساس را بالابرده است و با توجه به عمر مفید بیشتر، از هزینههای تعمیر و جایگزینی میکاهد امروزه تقریباً 60% بازار کامپوزیتهای پیشرفته در اختیار صنعت هوا-فضا است. 20% به وسایل و دستگاههای ورزشی و تفریحی، 15% به مواد صنعتی و 5% باقیمانده نیز به صنعت خودروسازی تعلق دارد. مزیت کامپوزیتها در برابر فلزها در ذیل آمده است: قیمت ساخت و مونتاژکاری کمتر، انعطافپذیری بیشتر در طراحی، چقرمگی بیشتر در شکست، مقاومت ضربهای بیشتر، هزینه کمتر تضمین کیفیت، ضریب انبساط گرمایی کمتر، مقاومت خستگی بهتر، مقاومت خوردگی بسیار بهتر، سفتی و استحکام ویژه بالاتر، هزینه ساخت کمتر، ایجاد ضایعات کمتر، ساخت یکپارچه و یکتکه کامپوزیت، نیاز کمتر به اتصالها، امکان تنظیم و طراحی لایهها متناسب با مسیر اعمال بار و تنش، ضخامت کمتر با استحکام مساوی.

از کل بازار مصرف کامپوزیتها در صنعت حملونقل 45% به خودرو و 30% به راهآهن اختصاصیافته است. حملونقل هوایی و دریایی به ترتیب 15% و 10% بازا مصرف کامپوزیتها را شامل میشوند.

کاربرد پلیمرها در صنعت حملونقل جادهای

از دیگر شاخههای علم و صنعت میتوان صنعت خودروسازی را نام برد که مهندسین پلیمر به خودروسازان و طراحان خودرو کمک کردهاند تا اتومبیلهای باقابلیتهای بیشتر نسبت مدلهای قدیمی تولید کنند. در صنعت خودروسازی پلیمرها در بخشهای مختلف از ساخت صندلی، شیشهها، تایر، سپر، کفپوش تا ساخت شیلنگهای مناسب جهت انتقال بنزین و چرخش آب و ساخت تجهیزات مختلفی ازجمله ساخت انواع تسمه، پروانه، انواع درزگیرها و کانالهای تهویه هوا استفادهشدهاند و کاربرد وسیعی را به خود اختصاص دادهاند. مهندسین پلیمر با تکیهبر علم شناخت انواع پلیمرها، با توجه به کاربرد و خواص موردنیاز، پلیمر موردنظر را به خودروساز معرفی میکنند و با کمک مهندسین خودروساز، طرحی مناسب را جهت ایجاد خواص مکانیکی مطلوب و قیمت مناسب برای قطعه موردنظر انتخاب کرده و فرآیند شکلدهی مناسب این قطعه را مشخص کرده و قطعه هدف را در اختیار صنعت و خودروساز قرار میدهند. علاوه بر آن در خودروهای بسیار پیشرفته قابلیتهای دیگری همچون ساخت سنسورهای هوشمند توسط مهندسان پلیمر امکان جلوگیری از تلفات جانی را فراهم آورده است که این تکنولوژی بهشدت موردتوجه خودروسازان بزرگ قرارگرفته است. تولید خودروهایی با بدنههای از جنس مواد پلیمری تقویتشده با خواص مکانیکی فوقالعاده و همچنین ساخت انواع کیسههای هوا از دیگر فعالیتهای مهندسین پلیمر است. همچنین مهندسین پلیمر با تخصص رنگ امکان تولید خودروهایی با رنگهایی شکیل و مقاوم در برابر عوامل محیطی را فراهم آوردهاند. ساخت انواع تایر اتومبیل همچون تایرهای فاقد تیوب و تایرهای عاج دار با طراحی مناسب جهت رانندگی مطمئن در شرایط یخبندان، از دیگر فعالیتهای مهندسین پلیمر است.

بدون شک صنعت خودروسازی هنوز قویترین نیروی محرک برای توسعه مواد پلاستیک و همچنین توسعه فناوریهای جدید شکلدهی آنهاست. 10% وزن اتومبیلهای پیشرفته امروزی از قطعههای پلاستیک تشکیل میشود. برای یک اتومبیل ساخت اروپای غربی با اندازه متوسط، این به معنای وجود kg150 قطعهها و محصولات پلاستیک در اتومبیل است. از مقدار ذکرشده، 120 کیلوگرم آن به مواد گرمانرم پلاستیک تعلق دارد که بیشتر قطعههای تزریقی هستند.

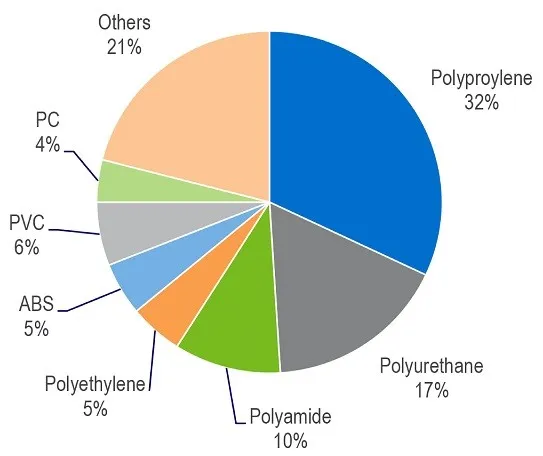

کاربرد انواع پلاستیکها در صنعت خودرو

بررسی خودروهای اروپایی نشان میدهد که 63% تزئینات داخلی، 15% بدنه خارجی، 9% موتور و جعبهدنده، 8% سیستم الکتریکی و 5% وزن شاسی از مواد پلیمری ساختهشدهاند که پلاستیکها در این مقادیر از اهمیت زیادی برخوردار هستند.

مهمترین کاربردهای جدید پلاستیکها

|

بخشهای خودرو |

نوع پلیمر مصرفی |

|

نورگیر (پنجره) |

پلی کربنات/آکریلیک |

|

درزگیرهای بدنه |

لاستیک گرمانرم |

|

پوشش ستونها |

دانههای اسفنجی |

|

صفحه آمپر |

پلیپروپیلن، سلولزیها، PC/ABS |

|

دریچههای کیسه هوا |

PVC, PU, RIM, COPE |

|

منسوجات |

پلیاتیلنترفتالات، پلیپروپیلن |

|

سپر ضربهگیر |

پلیالفینهای چقرمه شده |

|

جاذب انرژی |

دانههای اسفنجی پلیپروپیلن |

|

باک بنزین |

پلیاتیلن |

|

محفظهها |

PPS, PPA |

|

سیستم مکش |

نایلون |

|

پوشش موتور |

وینیلاستر |

انواع پلاستیکهای مورد مصرف خودرو

پلیاتیلن (PE)

یکی از مصارف پلیاتیلن بهعنوان عایق و غلاف کابلهاست. همچنین برای ساخت باتری و جداکنندههای آن مورداستفاده قرار گیرند.

پلیپروپیلن (PP)

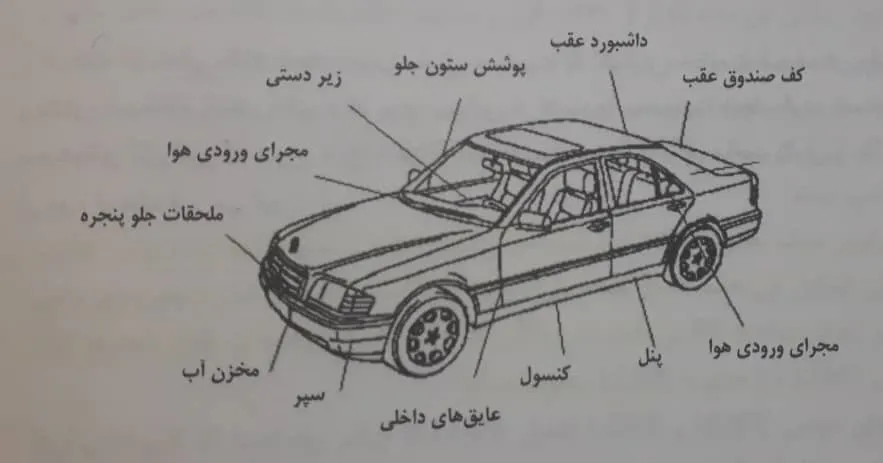

از میان بسیاری از کاربردهای پلیپروپیلن در ساخت قطعههای داخل اتومبیل میتوان به پانل داخلی درب اتومبیل، پانل مورب زیر داشبورد، کنسول، قاب پوشش ستون مابین در عقب و جلو زیردستی و... در ساخت قطعههای بیرونی خودرو میتوان به سپر بیرونی از آلیاژهای آن با یک ماده لاستیکی اشاره کرد.

پلیوینیل کلراید (PVC)

از PVC برای عایقکاری (پوشش سیم و کابل) استفاده میشود، از این پلیمر قبلاً در مبلمان و تزئینات داخلی خودرو استفاده میشده است و امروزه از چسبهای PVC (حاوی نرمکننده) در خودروسازی استفاده میشود.

پلیآمید (PA)

نایلونهای 6 و 66 عمدتاً برای تولید الیاف مصرف میشوند اما کاربردهای پلاستیکی متعددی هم پیداکردهاند. ازجمله کاربردهای پلیآمید میتوان به اتاقک فیلتر روغن اتومبیلها، مغزی دستهدنده، دنده، بادامک، یاتاقان، نگهدارنده سیم و کابل و... اشاره کرد. از نایلون 11 برای تولید لولههای مخصوص حمل روغن و بنزین و مخزن نگهداری روغن ترمز انتخاب میشود. از نایلونهای تقویتشده با الیاف شیشه به شکل گسترده در ساخت اجزاء خودرو مثل قطعههای رادیاتور استفاده میشود.

پلیاکریلونیتریل-بوتادیان-استایرن (ABS)

استفاده از ABS در قطعههای تحملکننده بار به دلیل پایداری ابعادی خوب و خزش کم آن در حال رشد است.

پلی کربنات (PC)

پلی کربنات کاربردهای بسیاری درجایی که شفافیت موردنیاز است مثل چراغهای اتومبیل و چراغهای راهنمایی دارد. یکی دیگر از کاربردهای آن شیشه و پنجرههای خودرو است.

پلیاستال (POM)

از این ماده برای چسب استفاده میشود ولی گران و سمی است. اصطکاک کم، سبب استفاده از پلیاستال در ساخت چرخدنده و یاتاقان شده است. از این پلیمرها همچنین برای ساخت جلو داشبورد، محفظه و اجزای پمپ بنزین خودرو و... استفاده میشود.

پلیمتیلمتاکریلات (PMMA)

چراغهای اتومبیل به دلیل کنترل نوری، دقت رنگی، چقرمگی و مقاومت در برابر هوازدگی از این پلیمر ساخته میشود.

قطعههای پلاستیکی داخلی خودرو

قسمت جلوی خودرو (داشبورد، صفحه کنترل و علائم)، کنسول، رودری، تودوزی داخل و سقف، صندلی، فرمان، پدالها و دستگیره در، کیسه هوا

قطعههای پلاستیکی خارجی خودرو

سپر و جلوپنجره، قالپاق، قاب آینههای بغل، سیستمهای روشنایی، سیستم برق ماشین (محفظه اجزا، سوییچها و سوکتها، رابطها، مدار چاپی و سیمکشی) پنجره، بدنه خودرو، سیستم تعلیق و میلگاردان، اکسل و رینگ، پروانه و فیلتر هوا، مخزن رادیاتور، پمپ بنزین، پمپ آب، باک بنزین

پلاستیکها در عملیات تزئینی قطعههای خودرو در قالب

- پلی کربنات (PC): ساخت سقف خودرو (سانروف)

- پلیوینیلیدین فلوراید (PVDF): در انواع قطعههای خودرو مانند نگهدارنده چراغ عقب، قابهای آینهبغل، شبکههای جلوی پنجره خودرو، دهانه خروجی هوا، سپر، صفحههای چرخنده، دستگیرههای در خودرو، قالپاق و کنارههای بدنه

- پلیاکریلونیتریل-بوتادین-استایرن (ABS): کاربرد این ماده در تولید قطعههای جلوپنجره و قالبهای جانبی بدنه است.

- پلیمتیلمتاکریلات (PMMA): سقف، در عقب خودرو، گلگیر، سپر و لاینرهای داشبورد

انواع لاستیکهای مورد مصرف خودرو

لاستیکها دستهای از مواد منحصربهفرد هستند که در یک حوزه دمایی گسترده، رفتاری کشسان دارند. خودرو ترکیبی از مواد مختلف است که تغییر در مواد تشکیلدهنده آن میباید با تغییر در فرآیند تولیدی و طراحی کلی خودرو هماهنگ باشد. بدون اجزاء لاستیکی، اتومبیل در سطح فناوری فعلی نمیتواند وجود داشته باشد. لاستیکها تقریباً 5% از قطعههای یک خودرو را تشکیل میدهند.

امروزه در خودرو تقریباً 500-600 قطعه را لاستیکها به خود اختصاص میدهند که این مصرفها از مدلی به مدل دیگر و از سالی به سال دیگر متغیر است. نمونهای از این کاربردهای ویژه عبارتاند از: تایرها، شیلنگهای سوخت، شیلنگها و لنتهای ترمز، واشرهای روغن، واشرهای موتور، درزگیرهای پنجره، تیغههای برفپاککن، شیلنگهای رادیاتور، لرزهگیرها، کاهشدهندههای صدا، سیستم انتقال نیرو و عایقکاری سیمکشی الکتریکی.

لاستیک کلروپرن (CR)

تسمههای Vشکل، شیلنگها، پروفیلها، واشرها، قطعههای قالبگیری و اکستروژنی، پوششها، روکش کابلها و... (بهطورکلی قطعههای مورد مصرف در صنعت خودرو برای زیر کاپوت، شاسیها و چسبها است).

اکریلونیتریل-بوتادیانرابر (NBR)

واشرهای استاتیک، اورینگ، درزگیر شیرها، شفتهای میللنگ، دیافراگم، لنت ترمز، دریچه پمپ سوخت، تسمهپروانه، جذبکننده ضربه، شیلنگ هیدرولیک.

سیلیکون رابرها

دمای احتراق مشتقات این لاستیکها بسیار بالا و حدود 400 درجه سانتیگراد است، ضمناً این لاستیکها عایقهای الکتریکی بسیار خوبی هستند و این خواص آنها تا 180 درجه سانتیگراد حفظ میشود. یکی دیگر از ویژگیهای این لاستیکها ماهیت نچسب و آبگریز (هیدروفوبیک) آنهاست. ازاینرو یکی از ویژگیهای آنها نچسبیدن به سطحهای چسبنده و یخ است. لازم به ذکر است به دلیل حجم بزرگ مولی این لاستیکها، محصول ولکانیزه شده، مقاومت نفوذ گاز و مایعات کمی دارد.

لاستیکهای آکریلیک (ACM)

بیش از 90% کاربردهای ACM در کاربردهای مهندسی و صنایع خودروسازی است. کاربرد عمده آن در واشرها، لرزهگیرها، درزگیری شفت تمام سازهها ازجمله درزگیری میللنگ سیستمهای انتقال دیفرانسیلی و اتوماتیک، رینگها و شیلنگ روغن است.

فلوئوروالاستومرها

این لاستیکها به دلیل داشتن خواص ویژه، در ساخت قطعههای ویژه لاستیکی نظیر درزگیرهای سوخت و شفت موتور اتومبیل، شیلنگها و واشرهای خودرویی و قطعههای هواپیما و موشکها مورداستفاده قرار میگیرند.

لاستیک طبیعی (NR)

از کاربردهای NR میتوان به استفاده در فرمولاسیون تولید تایر خودرو و... استفاده کرد.

لاستیک استایرنبوتادیان (SBR)

بیشترین حجم مصرف را در تایر دارد. آمیزههای SBR یا SBR/BR در آج تایر خودروهای سواری مصرف میشوند. کاربردهای دیگر آن در قطعههای مکانیکی قالبگیری شده یا اکستروژنی کابل و سیم و... است.

لاستیک بوتادیان (BR)

حوزه اصلی کاربرد این ماده، تولید تایر بهویژه آمیزههای آج برای خودروهای سواری است (همچنین در آمیزههای دیواره و منجید تایر هم به کار میرود). از دیگر کاربردهای مهم آن، تولید پلیاستایرن مقاوم به ضربه است که در صنعت خودرو کاربرد دارد.

لاستیک اتیلن پروپیلن (EPR و EPDM)

ازجمله کاربردهای EPR میتوان به استفاده در تولید تایر و شیلنگ بخارآب، درزگیر و واشر اشاره کرد، ولی امروزه EPDM در تولید تایر خودرو، درزگیرهای پنجرهها و... استفاده میشود.

لاستیکهای بیوتیل (IIR)

از ویژگیهای مهم این لاستیک پایداری گرمایی، میرایی ارتعاشها و ضریب اصطکاک بالا و مقاومت به رطوبت است. از کاربردهای خودرویی آن میتوان به تولید تویی تایر، لرزهگیرها و یاتاقان های کشسان، لایه داخلی تایر و دیافراگم اشاره کرد.

ترموپلاستیکالاستومرها (TPE)

تزئینات داخلی و خارجی خودروها، سپرها، ضربهگیرها، و قطعههای دیگر لاستیکی مورداستفاده در خودرو توسط این مواد جایگزین شدهاند. از کاربردهای دیگر این مواد میتوان به چسبها، واشرها، درزگیرها، پوششها، عایقهای صوتی، پوششهای سیم و کابل و... اشاره نمود.

برای بهکارگیری کامپوزیتها در خودرو با توجه به نوع وسیله نقلیه، کاربرد آن و فرآیند تولید قطعهها، ویژگیهای گوناگونی موردنیاز است که در زیر به آن اشارهشده است:

قابلیت هدایت الکتریکی (جهت جلوگیری از تخلیه الکترواستاتیکی و عدم تداخل امواج رادیویی و الکترومغناطیس) و ویژگیهای الکتریکی (مثل ثابت دیالکتریک)

- مقاوم شیمیایی و مقاومت در برابر خوردگی و حرارت

- آزادی در طراحی (در طراحی سیستم معلق و بدنه آئرودینامیک) و قیمت مونتاژ قطعهها

- ویژگیهای مکانیکی (مقاومت در برابر خستگی دینامیکی، مقاومت پیچشی، ضربه و...)

- قابلیت رنگپذیری و کیفیت سطحی (بسته به اینکه قطعه در کجا مورداستفاده قرار میگیرد)

- مقاومت در برابر تغییرهای درجه حرارت (مثلاً از 44- تا 177 درجه سانتیگراد)

- مقاومت در برابر شرایط جوی و اشعه ماوراءبنفش خورشید

با توجه به ویژگیهای فوق، شش منطقه مهم از اتومبیل که در آنها مواد کامپوزیت بهکاررفته است عبارتاند از: پانلهای بدنه بیرونی (از رزینهای پلییورتان، پلیاوره، آکریلات، ABS آلیاژ شده با پلی کربنات، نایلون، پلیاتیلنترفتالات، PPO/Nylon 66، نایلون آمورف و پلیبوتیلنترفتالات (PBT) فشرده، چارچوبهای سهبعدی، سپرها و ضربه گیرها (ترموپلاستیکهای تقویتشده از قبیل الفینهای ترموپلاستیکالاستومری، RIM/PUR و انواع آلیاژها از قبیل PPO/Nylon، PET، PBT آلیاژ شده با پلی کربنات، سپرهای جلو و عقب ساختهشده از پلیپروپیلن تقویتشده با 40% الیاف حجمی الیاف شیشهای رشتهای، سپرهایی از جنس نایلون آمورف و ABS)، محورهای انتقال نیرو (کامپوزیتهای فنولیک تقویتشده با الیاف شیشه یکی از کامپوزیتهای مناسب برای این کاربرد است که سازندگان خودرو در آمریکا در حال جایگزینی آن با فلز در واشرهای فشاری سیستم انتقال نیرو و محلهای عبور سوخت هستند)، سیستم تعلیق، پانلها و تجهیزات داخل اتاق (این قطعهها برحسب کاربردشان از پلاستیکهای تقویتشده، تقویت نشده، فومها و نیز ورقها ساخته میشوند. جنس این قطعهها برحسب کاربردشان میتواند از پلی کربنات، آلیاژهای پلی کربنات با SMA، ABS و پلیپروپیلن، PPO، PPE، آکریلیک، PUR، PVC باشد.

از دیگر کاربردهای پیشرفته این کامپوزیتها استفاده در پولیها، ستون فرمان، مانیفولد مکش هوا است.