عوامل لغزش و ضد لغزش سطح پلیمر

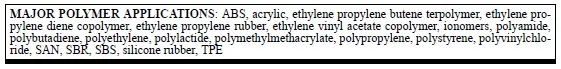

ترکیبات لغزش مسئول کاهش قابلتوجه ضریب اصطکاک سطح یک پلیمر هستند. علاوه بر تأمین روانکننده برای سطح فیلم، از آنها برای تقویت پلیمر با خواص ضد استاتیکی، امکان آزادسازی بهتر قالب، کاهش ویسکوزیته مذاب و خاصیت ضد چسبندگی نیز استفاده میشود. برخی از ترکیبات لغزندهای که معمولاً مورداستفاده قرار میگیرند، آمیدهای اسید چرب (اروکامید اولیه و اولآمید ( primary erucamideوoleamide ))، استرهای اسید چرب، استئاراتهای فلزی (بهعنوانمثال، استئارات روی) و واکسها هستند.

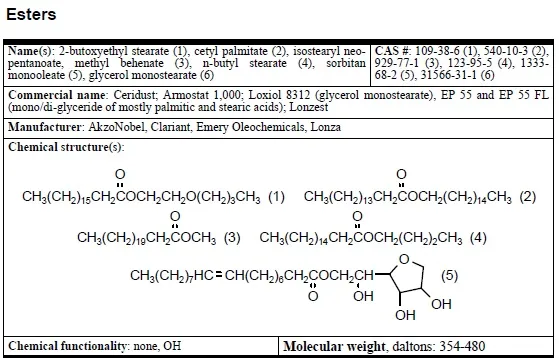

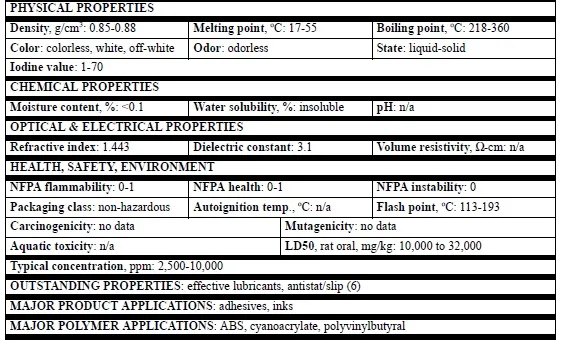

عوامل لغزش در فیلمها و ورقهای پلاستیکی جهت فراهم کردن روان کاری سطحی در حین و بلافاصله پس از فرآیند استفاده میشود. این مواد سازگاری محدودی دارند و به سطح مهاجرت میکنند. این مواد پوششی را فراهم میکنند که باعث کاهش ضریب اصطکاک میشود. عوامل لغزش باعث کاهش چسبندگی پلاستیکها به خود شده و فرآیند بستهبندی پرسرعت را تسهیل میکند. این مواد همچنین میتوانند خواص ضد الکتریسیته ساکن و انعطافپذیری کم را بهبود ببخشند و بهعنوان رهاساز قالب عمل کنند. عوامل لغزش معمولاً استرهای اسید چرب اصلاحشدهاند و به میزان 1 تا 3 قسمت به ازای 100 قسمت پلیمر (Phr) استفاده میشود.

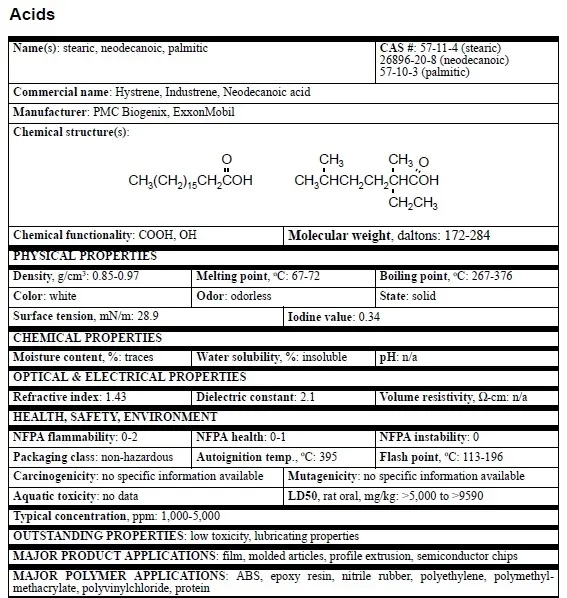

اسیدها

اسید استئاریک به خصوص در بسیاری از کاربردهای PVC بهطور مکرر بهعنوان روانکننده خارجی استفاده میشود.

میتوان آن را بهعنوان یک عامل مشترک مشاهده کرد، که در همکاری با سایر افزودنیهای ضد لغزش و ضد انسداد، به یک اثر نهایی کمک میکند و غلظت موردنیاز سایر مواد افزودنی را کاهش میدهد.

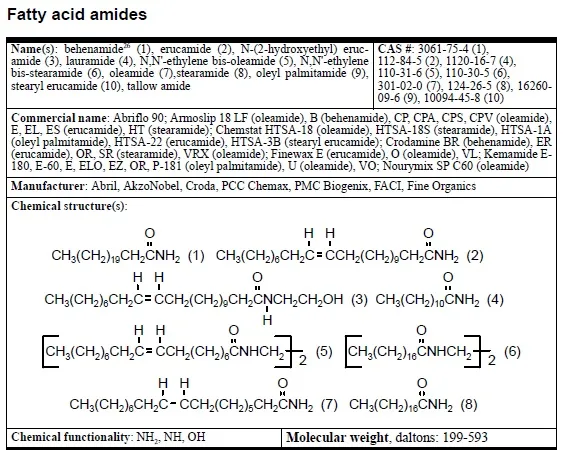

انواع عمومی آمیدهای اسید چرب

این فرآیند از تابش ماکروویو بهعنوان عنصر گرمکننده برای واکنش بین اسیدهای چرب و آمونیاک گازی آزادشده توسط اوره در حضور یک کاتالیزور لوئیس در فشار جو و دمای بالا استفاده میکند.

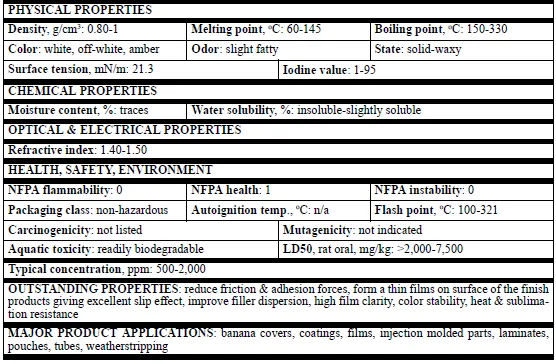

واکس طبیعی و جایگزینهایش

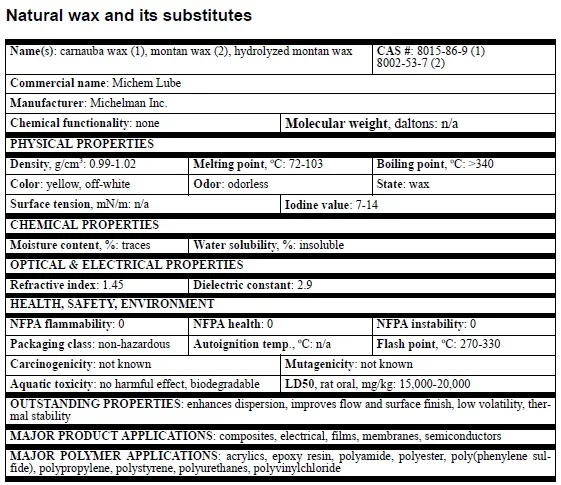

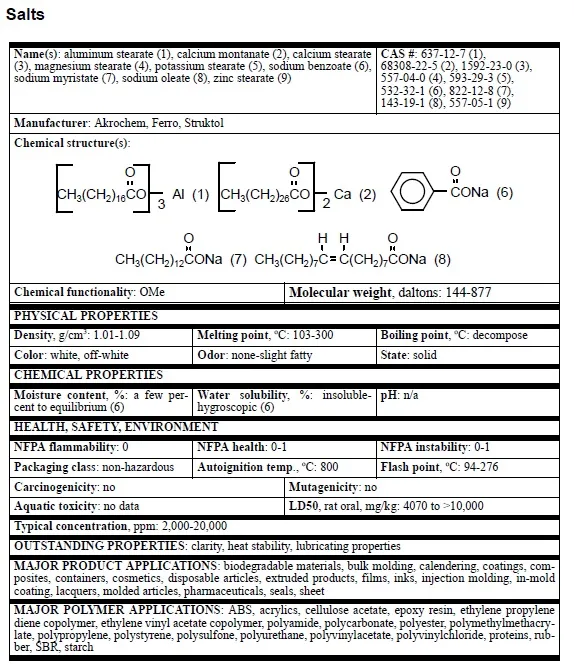

نمکها

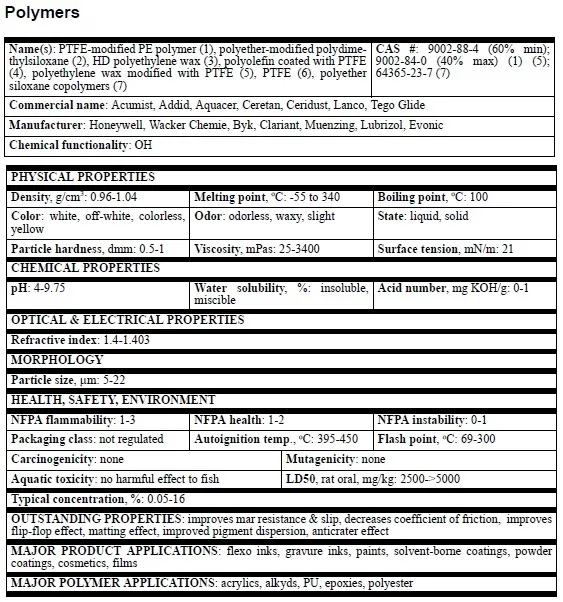

پلیمرها

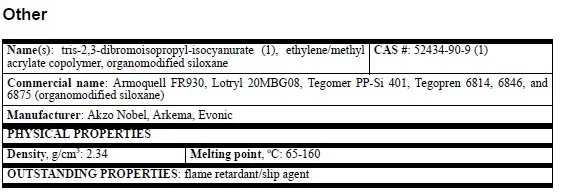

سایر

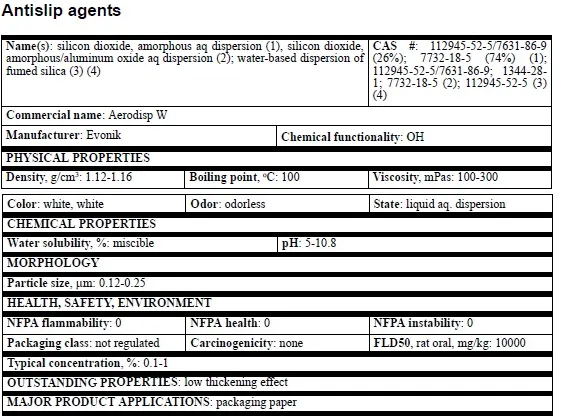

عوامل ضد لغزش

بخش قبلی نشان داد که عملکرد اصلی افزودنی لغزش کاهش ضریب اصطکاک است.

همچنین، گروه شیمیایی آمیدهای چرب که در بخش قبلی بهطور مختصر در مورد آن بحث شد، متشکل از محبوبترین مواد افزودنی لغزش است که توسط صنعت مورداستفاده قرار میگیرد.

مکانیسم عملکرد آنها قابلدرک است.

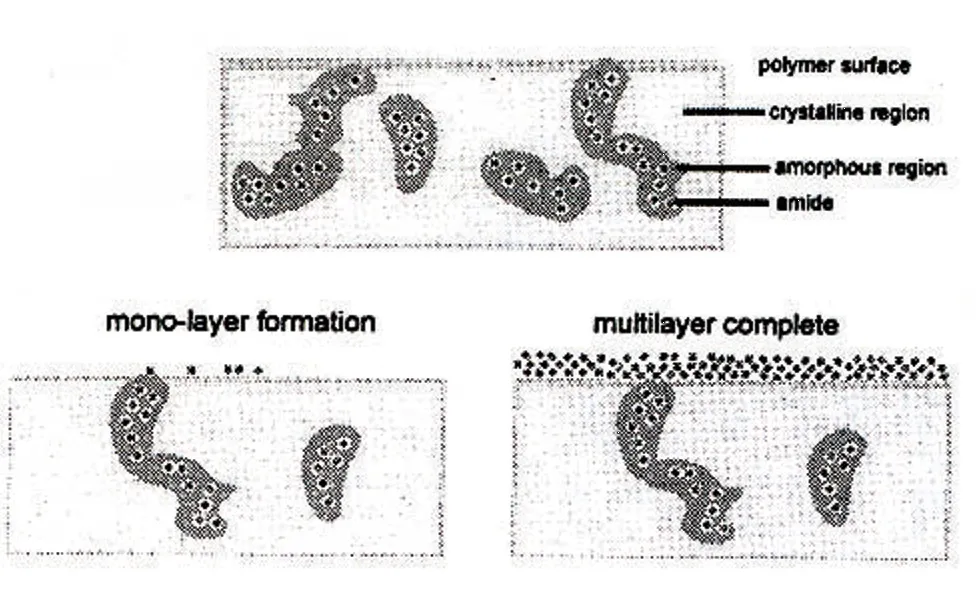

شکلهای زیر مهمترین جنبههای این سازوکار را نشان میدهند.

توزیع عامل لغزش

شکل بالا نشان میدهد که هنگامیکه یک عامل لغزنده با مذاب پلیمر مخلوط میشود، به مناطق آمورف پلیمری که در آن قرار دارد جذب میشود تا زمانی که مواد پلیمری به شکل مذاب درآید. با خنک شدن ، افزودنی لغزشی به دلیل انرژی متفاوت سطح، ناسازگار میشود و مهاجرت خود را به سطح مواد آغاز میکند. سرعت انتقال به تفاوت بین انرژی سطح پلیمر و مواد افزودنی بستگی دارد (هرچه اختلاف بیشتر باشد، سرعت انتقال نیز سریعتر است). ابتدا یکلایه در سطح پلیمر تشکیل میشود، به دنبال آن رسوب لایههای بعدی با رسیدن مولکولهای جدید ماده ضد لغزش به سطح، تشکیل میشود.

شکل بالا نشان میدهد که آرایش مولکولها در سطح بینظم نیست اما ساختاری دارد که از تمایل دو سگمنت حاصل میشود که عامل لغزش را دربردارد. آمیدهای چرب که توسط این سازوکار دو جزء ساختاری دارد، تشریح میشود. یک گروه آمیدی و یک زنجیر هیدروکربنی. زنجیر هیدروکربن تمایل زیادی به پلیاتیلن دارد که خواص خیلی مشابه دارد، و به این دلیل زنجیرههای هیدروکربن در لایه اول در پلیمر با گروههای آمیدیشان که رویه مقابل هوا را تشکیل میدهند، قرار میگیرند.

زمانی که مولکولهای عامل لغزش به سطح میرسند، لایه دوم رو تشکیل میدهند. مولکولهای لایه دوم خودشان را با گروههای آمیدی رو به یکدیگر آرایش میدهند. این امر کاملاً طبیعی است، با توجه بااینکه گروههای عاملی مشابه تمایل به یکدیگر دارند مخصوصاً به این دلیل که آنها هر دو گروه اکسیژن و هیدروژن را دارند که بهراحتی پیوند هیدروژنی ضعیف ایجاد میکنند.

نمودار بالا نشان میدهد که تا شروع به تشکیل یکلایه دوتایی، ضریب اصطکاک کاهش نمییابد. فهم این مطلب آسان است، این را در نظر بگیرید که پیوندهای ضعیف بهراحتی شکسته میشوند (به انرژی قابلتوجهی برای شکستن آنها نیاز نیست) و سطح فیلمها لایههای روان کنندهای دارند که بهراحتی رویهم سُر میخورند و این امر منجر به ارائه خواص لغزشی میشود که از این مواد انتظار داریم.

علاقهمندی بیشتر به سازوکار به اطلاعات در مورد وضعیت عامل لغزش تراوش شده در حین عملیات تولید و فراورش دارد که در آن فیلمها با یاتاقانهای راهنما و غلتکهای فلزی بسیار تماس دارند که میتوانند بر روی توزیع عامل لغزش روی سطح تأثیر بگذارند.

سازوکار بازپرسازی پوشش در حین تماس سطح فیلم پلیمری با اجزای مکانیکی خط تولید.

این سازوکار پیشنهادی در شکل بالا نشان دادهشده است. تماس فیلم با دستگاه قسمتی از عامل لغزش را از سطح فیلم حذف میکند اما تجمع عامل لغزش بر روی سطح قطعات فلزی درنهایت منجر به انتقال عامل لغزش به سطح فیلم میشود و از بین رفتن عامل لغزش بهتدریج کاهش مییابد. فیلمها در حین تولید و انبارداری تحتفشارهای پیچدرپیچ قرار میگیرند. تأثیر فشار بر مهاجرت عامل لغزش یکی از عناصر اصلی سازوکار عملکرد آن است. نتایج مطالعات در این زمینه هنوز قطعی نیست. مشاهدهشده است که زمانی که فشارهای زیادی بر روی یک فیلم اعمال شود، مقدار عامل لغزنده موجود در سطح کاهش مییابد. اگر فیلمها رویهم انباشته میشدند و به فیلمها فشار وارد میشد، مقدار عامل لغزش روی سطح فیلمها در مقایسه با سطح فیلمهای جدا از هم افزایش مییافت. همچنین مشخصشده است که در مقایسه با سطوح مشترک فیلم/هوا و فیلم/تفلون، ترجیحاً به سطح مشترک فیلم/ فیلم مهاجرت میکند. این مطابق با مشاهدات صورت گرفته روی فیلمهای انباشته بر رویهم و تکی است اما هنوز هم توضیح اینکه چرا با افزایش فشار عامل لغزش کمتری به سطح مهاجرت میکند دشوار است. به نظر میرسد یک فشار بحرانی وجود دارد که در فشارهای بیشتر از آن نفوذ عامل لغزش کاهش مییابد. در زیر این فشار بحرانی، فشار هیچ تأثیری بر فرآیند نفوذ را نشان نداده است. اختلاط مواد افزودنی منجر به توزیع یکنواخت آن در بالک ماده میشود اما ممکن است ماده افزودنی بهطور مؤثری به سطح مهاجرت کند و درنتیجه توزیع یکنواختی در سطح فیلم ایجاد شود.

نرخ مهاجرت یک عامل اساسی است و به موارد متعددی از جمله ساختار شیمیایی ربط دارد. با طیفسنجی XPS مشخص شد که غلظت سطحی اولئامید به مدت 30 روز افزایش یافت تا ثابت شد. در همین بازه زمانی، غلظت استئارامید در سطح 3 برابر کمتر از اولئامید بود. اولئامید به دلیل وجود پیوندهای دوگانه در ساختار خود، تحت اکسیداسیون سطح قرار میگیرد. لازم به ذکر است که سازوکار فوق مبتنی بر مطالعات آمیدهای اسید چرب است درحالیکه از سایر عوامل لغزش نیز برای اهداف مختلفی در ارتباط با کاهش ضریب اصطکاک استفاده میشود. بهعنوانمثال، از افزودنیهای فلوئور پلیمر برای بهبود اکستروژن فیلم استفاده میشود و در حین فرآیند به همان روشی عمل میکنند که آمیدها در فیلم نهایی عمل میکنند. افزودنی فلوروپلیمر با ماتریس پلیمر نیز سازگار نیست. در هنگام اکستروژن، به سطح فلز مهاجرت کرده و یک فیلم تشکیل میدهد که تأثیر قابلتوجهی بر پارامترهای تولید دارد. کسر مذاب، گرانروی، سرعت برش و فشار گلویی (gate) را کاهش میدهد. این امر باعث تولید سریعتر و مصرف انرژی کمتر میشود. برخی از این افزودنیها بهگونهای تولید میشوند که فقط در حالت مذاب مهاجرت میکنند اما پس از جامد شدن در داخل مواد بیحرکت میشوند. این موضوع باعث میشود این مواد بهطورکلی از سطح فیلم پاک شوند که این عدم حضورشان در سطح در برخی از عملیاتهای پساتولید یکی از نیازمندیهای مهم به شمار میرود.

با توجه به توضیحات فوق، بدیهی است که عملکرد افزودنیهای لغزش به سازگاری آنها با ماتریس و پدیده نفوذ بستگی دارد. هر دو مورد ازنظر تئوری کاملاً خوب درک شدهاند اما ازلحاظ کاربرد این تئوریها در سیستمهای پیچیده که در آنها از افزودنیها استفادهشده باشد درک عملی بسیار کمتری وجود دارد. چنین سیستمهایی حاوی مواد افزودنی مختلفی هستند که با یکدیگر رقابت میکنند و عملکرد یکدیگر را تحت تأثیر قرار میدهند (از جمله سازگاری و نفوذ که در عملکرد عوامل لغزش بسیار مهم هستند).