نقش روانکنندهها در آسانسازی فرایند پلیمری

درزمینهٔ پلاستیکهای گرمانرم، روانکنندهها در نقش کمک فرآیند عمل میکنند. رزینهای گرمانرم در دماهای بالا فرآیند میشوند. بااینحال ویسکوزیته مذاب اغلب بهاندازهای نیست که اجازه فرآیند کردن آسان را بدهد بنابراین کمک فرآیند (روانکنندهها) افزوده میشوند.

روانکنندهها میتوانند فعال باشند. آنها همچنین میتوانند ویسکوزیته مذاب پلیمری را کاهش داده یا کاهش اصطکاک ناهمگن پلیمر با سطح ثابت یا در حالت حرکت تجهیزات فرآیندی را باعث شود.

یک روشنکننده سطح رزین نهایی تولیدشده را نرم میکند بنابراین توانایی فرآیند پذیری آن بهتر خواهد شد. هر دو روشنکننده داخلی و خارجی میتوانند استفاده شوند .

روشنکننده داخلی در داخل پلیمر اقامت دارد تا ویسکوزیته رزین را کاهش دهد. بدینوسیله خاصیت جریان پذیری آن بهبود مییابد .

روشنکننده خارجی فشار اکستروژن که بین سطح مذاب پلیمری و سطح فلزی تجهیزات اکسترودر است را کاهش میدهد.

پروفایل جریان پلیمر بدون روشنکننده و همراه با روشنکننده در شکل زیر نشان دادهشده است .

اثر روان کننده بر پروفایل سرعت مذاب

شکل سمت چپ مربوط به مذاب پلیمر بدون روشنکننده، شکل وسط مربوط به مذاب پلیمر همراه با روشنکننده داخلی و مربوط به مذاب پلیمر همراه با روشنکننده خارجی است.

1-روشنکننده :

از دیدگاه شیمی روانکنندهها اصولاً واکسها یا چربیها فرض میشوند. این مفهوم را میرساند که زنجیره اصلی کربن در محدوده 10 تا 70 اتم کربن متداول است. انواع روانکنندهها در زیر خلاصهشده است :

- الکلها

- صابون فلزات

- آمیدها

- استرها

- واکس پارافین

- واکس پلیاتیلن

عملکرد روان کنندههای افزودهشده به پلیمرها متفاوت بوده و باعث میشود تا آنها را به سه تنوع اصلی تقسیمبندی کنند:

- موادی که باعث کاهش اصطکاک مواد قالبگیری با دیگر محصولات تمامشده میشوند. نمونه این مواد عبارتاند از گرافیت و سولفید روی مولیبدن که به میزان 1% تا 2%، در نایلونها و دیگر ترموپلاستیکهای دارای کاربرد چرخدنده و یاتاقان، اضافه میشوند.

- روان کنندههای بیرونی: این مواد حین فرآیند از آمیزه پلیمری خارجشده و در سطح مشترک پلیمر مذاب و سطوح فلزی دستگاههای فرآیندی که با آنها در تماس هستند، قرارگرفته فیلمی نازک ایجاد میکنند که مانع از چسبندگی آمیزه پلاستیکی با دستگاه و در پلیمر متفاوت باشد. این مواد، عمدتاً قطبی بوده و با توجه به نوع پلیمر مورداستفاده و دمای فرآیند انتخاب میشوند. برخی روشنکنندههای بیرونی در مورد pvc عبارتاند از: اسید استئاریک و نمکهای استئارات (کلسیم، سرب، کادمیم و باریم)، پارافین، واکس، پلیاتیلن سبک و برخی استرها نظیر اتیل پالمیتات.

- روان کنندههای درونی: این روانکنندهها، موادی سبک هستند که جریان پلیمر در حالت مذاب را افزایش داده و برخلاف نرم سازها، تأثیری ناچیز بر خواص حالتجامد پلیمر دارند. مثلاً در مورد PVC میتوان با واکسهای آمینی، مشتقات استری واکس مونتان، گلیسیریل استرها و استرهای زنجیر بلند اشاره کرد. این مواد عموماً از پارامتر انحلالپذیری مشابه با پلیمر پایه برخوردارند اما در دمای فرآیند، ویسکوزیتهای به مرتب کمتر دارند.

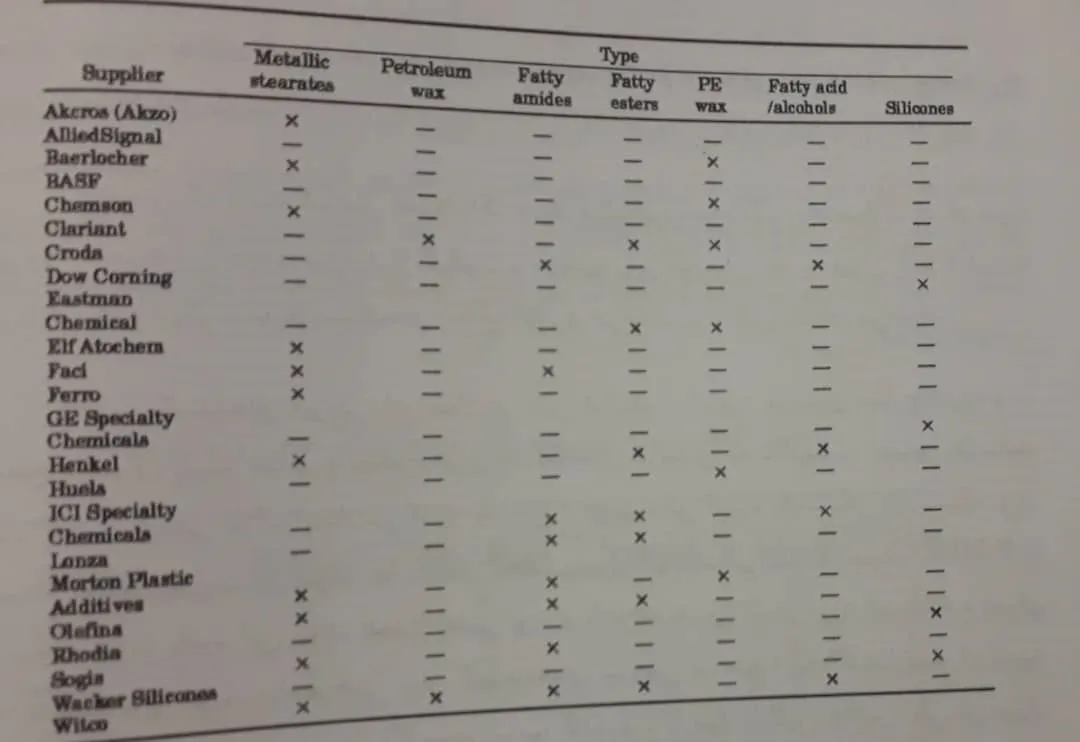

مهمترین تأمینکنندگان این مواد در جدول زیر معرفیشدهاند.

بهبود دهندههای سطح

این دسته از آمیزهها جزء کمک فرآیندهای پلیمری محسوب میشوند. همانند روانکنندهها، عامل لغزش و… در تولید پلیمرهای اکسترودر شده نقصهای سطحی همواره وجود دارد از قبیل پوست پرتقالی شدن و شکست مذاب که همه این موارد بهطور خاص به رئولوژی مذاب پلیمری برمیگردد.

شکست مذاب یک پدیده جریانی است که برای جریان مذاب پلیمری در سراسر دای رخ میدهد. این پدیده از دهانه دای شروع میشود بهصورت بینظمیهای زمخت روی شکل سطح دیده میشود.

دیده شکست مذاب در فرایند اکستروژن

نرخ تنش برشی روی سطح مذاب پلیمری بسیار بالاست که باعث شکستن سطح مذاب پلیمری میشود. همچنین باعث لغزش سطح مذاب نسبت به توده مذاب پلیمری میشود .

بهطورکلی سطح مذاب نمیتواند بهاندازه کافی سریع جریان بیابد چراکه با تنش زیادی مواجه است. این امر باعث گرادیان سرعت نسبت به توده مذاب میشود و نهایتاً شکست مذاب رخ خواهد داد .

این بینظمیها روی شکل سطح ناخواسته و نامطلوب است. برای مثال در فرآیند تولید فیلم دمشی شاهد الگوی غیر جذابی از بینظمیها و زحمتی روی سطح هستیم.

با توجه با پدیدههایی که در بالا بررسی شد کمک فرآیندها به پلیمر اضافه میشوند و به سطح مذاب مهاجرت میکند. باعث روانکنندگی، افزایش خروجی اکسترودر و کاهش شکست مذاب میشود.

کمک فرآیند اصطلاحی است که به برخی موارد اشاره میشود که بهمنظور بهبود فرآیند پذیری و مدیریت وزن مولکولی بالا به کار میروند. مزایای آن عمدتاً در مرحله ذوب شدن پلیمر است. دو گروه اصلی کمک فرآیندها روان کنندهها و فلوروپلیمرها هستند. هرکدام تأثیر مشخصی بر روی مذاب پلیمری دارند. روانکنندهها در فرآیند پلیمرها برای کاهش ویسکوزیته مذاب یا جلوگیری از چسبندگی پلیمر به سطوح فلزی استفاده میشوند. روان کنندههای داخلی بینمولکولی عمل میکنند و لغزش زنجیرهای پلیمری را آسانتر میکنند. کاهش ویسکوزیته سبب بهبود جریان پلیمر میشود. روان کنندههای مورداستفاده شامل صابونهای فلزی، واکسهای هیدروکربنی، پلیاتیلن، واکس پلیآمید، اسیدهای چرب، الکلها و استرها هستند. کمک فرآیندهای مبتنی بر فلوروپلیمر بیشتر کوپلیمرهای وینیلیدین فلوراید و هگزا فلوروپروپیلن هستند. این مواد تحت عنوان فلورو الاستومر شناخته میشوند حتی اگر کراسلینک نشده باشند. بنابراین خواص الاستومری ندارند. بارزترین اثر این کمک فرآیندها حذف شکست مذاب در حین اکستروژن پلیمرها است.