پلیآمید 66 و کاربردهای آن در زندگی روزمره

معرفی محصول

به پلیمرهایی با وزن مولکولی زیاد اطلاق میشود که در زنجیر اصلی آنها گروه آمیدی وجود دارد و این گروه به عنوان جزء اصلی زنجیر پلیمر به شمار میآید. گروه آمیدی به شدت به یکدیگر میچسبد و استحکام زیاد را تضمین میکنند. گروههای آمیدی که در اثر کشش به شکل تقریباً خطی درآمدهاند، پیوند هیدروژنی قوی با یکدیگر برقرار میکنند که استحکام زیادی دارند.

پلیآمیدها با توجه به مونومرهای سازنده آنها به دو گروه دستهبندی میشوند. 1) پلیآمیدهایی که از واکنش آمینواسیدها (AB) به روش پلیمر شدن افزایشی تهیه میشوند، این روش برای تهیه برخی پلیآمیدهای نوع AB به کار میرود که مونومرهای آنها لاکتام حلقوی مانند -کاپرولاکتام یا پیرولیدینون است. 2) پلیآمیدهایی که از تراکم دیآمین و دیاسیدهای دوعاملی به وجود میآیند، پلیآمیدهای نوع AABB (A نشاندهنده گروه آمینی و B نشاندهنده گروه اسیدی) نامیده میشوند.

پلیآمیدهای آلیفاتیک از شماره که نشاندهنده تعداد کربن در مونومرهای تشکیلدهنده آنهاست، نامگذاری میشوند. برای پلیآمیدهایی از نوع AABB از دو شماره استفاده میشود که اولی تعداد اتمهای کربن دیآمین و دومی تعداد اتمهای کربن دیاسید را نشان میدهد. پلیآمید مشتق شده از -آمینوکاپروئیکاسید (6-آمینوهگزانوئیکاسید) یا لاکتام مربوط به عنوان پلیآمید 6 شناخته میشود. اجزای دارای حلقههای بنزنی با حرف مشخص میشوند. مثلاً ترفتالیک و ایزوفتالیک اسید با T و I مشخص میشوند. برخی از نویسندگان از TA و IA نیز استفاده میکنند.

پلیآمیدهای خطی محصولات تراکمی مونومرهای دوعاملی هستند. بخش هیدروکربنی بین گروههای آمیدی ممکن است، دربرگیرنده هیدروکربنهای تراکمی شاخهدار یا خطی، حلقههای آروماتیک یا حلقوی آلیفاتیک باشد که میتوانند شامل ناجوراتمهایی نظیر اکسیژن، گوگرد و نیتروژن نیز باشند. بخش هیدروکربنی مورداستفاده در زنجیر، روی انعطافپذیری زنجیر و نظم ساختاری آن اثر میگذارد که برای تشکیل فاز بلوری عامل مهمی به شمار میرود.

پلیآمیدهای آروماتیک به پلیمرهایی به پلیمرهایی اطلاق میشود که در آنها یک پیوند آمیدی بین دو حلقه آروماتیک قرار میگیرد. این پلیمرها از واکنش دیآمینهای آروماتیک با دیاسیدهای آروماتیک در حلال آمیدی تهیه میشوند. از این پلیمرها، الیافی با مقاومت گرمایی خوب و استحکام کششی و مدول زیاد تهیه میشوند. به دلیل خواص فیزیکی غیرعادی پلیآمیدهای آروماتیک، در سال 1974 نام عمومی آرامید برای آنها برگزیده شد. بر طبق تعریف، آرامید الیاف سنتزی تهیهشده از پلیآمید با زنجیر طولانی است که در آن حداقل 85% پیوندهای آمیدی (CONH)، بهطور مستقیم به دو حلقه آروماتیک متصل هستند.

در آرامیدهای تجاری 100% پیوندهای آمیدی به حلقههای آروماتیک متصلاند. با به وجود آمدن واژه جدید آرامید، به الیاف سنتزی تهیهشده از پلیآمید با زنجیر طولانی که در آن کمتر از 85% پیوندهای آمیدی بهطور مستقیم به حلقه آروماتیک متصل هستند، نایلون گفته شد.

پلیآمید 66

پلیآمید 66 از ترکیب اسید آدیپیک با هگزامتیلندیآمین و پلیمریزاسیون تراکمی آن دو، به وجود میآید. واحد تکرارشونده این پلاستیک به این صورت است.

جرم مولکولی الیاف پلیآمید 66 حدود (1500 تا 13000) گرم بر مول است درحالیکه برای تولید قطعات، جرم مولکولی پلیآمید معمولاً از 24000 به بالاست.

مزایای پلیآمید

- مقاومت زیاد در برابر ضربه

- سختی بالا

- مقاومت در برابر سائیدگی

- قابلیت انعطافپذیری

- پایداری در برابر بسیاری از حلالها و مواد شیمیایی

پلیآمیدها در برابر مواد نفتی و حلالهای آلیفاتیک از خود مقاومت بسیار خوب نشان میدهند ولی به شدت تحت تأثیر اسیدهای معدنی غلیظ در دمای اتاق و قلیاها در دمای بالا قرار میگیرند.

پلیآمیدها بهسختی آتش میگیرند و اگر از داخل شعله خارج شوند، قابلیت خود خاموشکنندگی دارند. الیاف پلیآمید 66 در مقابل حمله حشرات مانند بید، مقاوم هستند.

اگر هنگام عملکرد در درازمدت در معرض شرایط نور UV، عوامل محیطی و دمای 130 درجه سانتیگراد قرار بگیرند، رنگ آنها زایل و خواص مکانیکیشان ضعیف و شکننده خواهد شد. در دمای بالاتر به علت هیدرولیز تخریب میگردد. افزودن پایدار کنندههای نوری و حرارتی باعث کاهش سرعت تأثیر این عوامل روی پلیآمیدها میشود.

تحقیقات نشان میدهد قطعات پلیآمیدی که در خارج از اتاق به کار گرفته میشوند، باید در مقابل نور خورشید پایدار و محافظت شوند که دراینارتباط باید از جاذب نور فرابنفش مناسب برای پلیآمیدها در آمیزه قطعه استفاده کرد یا میتوان این عمل را با افزودن دوده انجام داد، تا در دمای معمولی تغییر قابلملاحظهای در خواص و عملکرد آنها در درازمدت به وجود نیاید.

خواص حرارتی پلیآمید 66

بر اساس گرما نگار (Thermogram) DSC در پلیآمید 66 در گستره حرارتی (264) پدیده ذوب این پلاستیک واقع میشود و حوالی 275 به بالا، این پلیمر در آستانه تخریب حرارتی قرار میگیرد.

از دیگر ویژگیهای برجسته این پلاستیک، انعطافپذیری و چقرمگی خوب الیاف آن است ک باعث شده در تهیه منسوجات، بهخصوص در مصارف زنانه زیاد مورداستفاده قرار گیرد، بهویژه خاصیت مانایی دائمی این الیاف 100 درجه سانتیگراد که اگر سرد کردن آن بهآرامی انجام شود حالت چین دائمی (پلیسه) را برای آن به وجود خواهد آورد. پلیآمید 66 خواص مکانیکی خود را تا 150 درجه سانتیگراد حفظ میکند هرچند بهتر است بهصورت محافظهکارانه، دمای اعمالشده به این پلاستیک (مانند اتوکشی) از 125 درجه سانتیگراد بالاتر نرود.

پلیآمیدها در درجه حرارتهای کم و رطوبت پایین از قابلیت عایق الکتریکی بسیار خوبی بهرهمند هستند، ولی این خواص با بالا رفتن درجه حرارت و یا افزایش رطوبت بهسرعت از بین میرود و زایل میگردد.

افزایش گروه عاملی متیلن CH2 در بخش اسیدی تشکیلدهنده زنجیر پلیآمیدها، باعث میشود این پلاستیک از گستره ذوب پایینتر و قابلیت جذب رطوبت کمتری برخوردار شود، درعینحال از سفتی آن کاسته و خواص مکانیکی آن نیز تضعیف میگردد.

برخی از ویژگیهای مولکولی و خواص فیزیکی پلیآمید 66

|

Polyamide 66 |

Units |

Properties |

|

12000-50000 |

gr/mol |

Molecular weight |

|

1.7-2.1 |

- |

Dispersity index |

|

256 |

C° |

Melting range |

|

77 |

C° |

Glass Transition Temperature |

|

1.14 |

gr/cm3 |

Density |

|

0.25 |

w/(K.m2) |

Thermal Conductivity |

خواص مکانیکی پلیآمیدها 66

پلیآمید 66 دربردارنده مجموعهای از خواص عالی است که از آن میان میتوان به خواص مکانیکی (استحکامهای بالا، چقرمگی زیاد و مقاومت عالی در برابر سایش) ویژگیهای حرارتی و شیمیایی خیلی خوب اشاره کرد.

دو پلیآمید پرمصرف صنعتی 6 و 66، علیرغم تفاوتهای ساختار مولکولی، ازنظر اغلب خواص مکانیکی و شیمیایی، تا حد نسبتاً زیادی به یکدیگر شباهت دارند.

مهمترین خواص مکانیکی پلیآمیدها از طریق اطلاعات حاصل از اندازهگیری ویژگیهای پنج آزمون کششی، خمشی، فشاری، برشی و سختی سنجی بیان میشود. مجموعه نتایج حاصل از این 5 آزمایش، بخش عمدهای از اطلاعات فنی موردنیاز طراح قطعه را در اختیار او قرار میدهد.

پلیآمید 66 دارای استحکام کششی زیاد، مقاومت بالا در برابر ضربه، پایداری ابعادی خوب در دماهای نسبتاً زیاد، مقاومت مطلوب در برابر سایش و دارای قابلیت روغنکاری است به همین خاطر در ساخت یاتاقانها مصرف میشود.

در اثر کشیده شدن، درجه بلورینگی الیاف پلیآمید افزایش مییابد و بسیاری از خواص مکانیکی آن بهبود پیدا میکند. استحکام کششی الیاف پلیآمید 66 بالاست و به بیش از gr/denier8 میرسد.

در اولین حس، نمونههای ساختهشده از پلیآمید 6 از انعطافپذیری، نرمتر از پلیآمید 66 هستند. شایانذکر است پس از جذب رطوبت، به علت افزایش انعطافپذیری پلیآمید، بسیاری از خواص مکانیکی آن کاهش پیدا میکند ولی تنها مقاومت در برابر ضربه پلاستیک جذبکننده رطوبت، افزایش پیدا میکند.

جذب رطوبت پلیآمید ها خصوصاً پلیآمید 6 و 66 موجب کاهش شدید مدول آنها میشود، زیرا حضور آب بین زنجیرها (خصوصاً در پلیآمیدهایی که توانایی جذب رطوبت بالا را دارند، حالت نرمکننده را برای آنها به وجود میآورد و موجب افت خواص مکانیکی پلیآمیدها میشود، ضمن آنکه جذب رطوبت روی خواص الکتریکی اینگونه پلاستیکها نیز تأثیر بسیار مطلوبی دارد.

انواع و گونههای پلیآمید 66

پلیآمید 66 دربردارنده مجموعهای از خواص عالی است و توانایی مورداستفاده قرار گرفتن در مصارف بسیار و فرآیندهای متنوعی را داراست که این امر مستلزم ساخت گونههای گوناگونی از سوی شرکتهای تولیدکننده این پلاستیک است. در اولین و مهمترین طبقهبندی، انواع پلیآمیدهای 66 به شش گروه هموپلیمر، کوپلیمر، آلیاژ، بهبودیافته، پرشده، و تقویتشده تقسیمبندی میشوند. گونههای متعدد از پلیآمید 66 تقویتشده با الیاف شیشه به نسبتهای وزنی 10%، 15%، 20%، 30%، 33%، 40%، %50 و 60% ساخته میشوند.

در جدول زیر خواص فیزیکی و مکانیکی پلیآمید 66 ذکرشده است.

|

General Purpose |

Units |

Properties |

|

1.13-1.15 |

- |

Specific gravity |

|

1.5 8-9 |

% |

Water absorption In 24 hr. Saturation |

|

2.9 |

w/(m.K) |

Thermal conductivity |

|

193 |

K |

Brittle Temperature |

|

455-516 339-378 |

K |

Heat deflection temperature at 66 psi at 264 psi |

|

394 |

K |

Max. service temperature |

|

523-537 |

K |

Melting range |

|

108 83 62 |

MPa |

Tensile strength at 233 K at 296 K at 350 K |

|

20 60 340 |

% |

Elongation at break at 233 K at 296 K at 350 K |

|

2.89 |

GPa |

Tensile modulus |

|

53-69 |

J/m |

Izod impact strength notched |

|

118 |

HRR |

Hardness Rockwell strength |

با کمک مواد افزودنی و باهدف بهبود خواص و افزایش کارایی پلیآمید 66 گونههای مختلفی از این پلاستیک به بازار مصرف عرضهشده است مانند گونه مقاوم شده در برابر آتش که در اثر این بهبود مطابق با دستورالعمل UL 94 در جایگاه V-0 قرار میگیرد.

گونه از پلیآمید 66 وجود دارد که در اثر آمیخته شدن با فلوئوروپلاستیکها حالت روان شدگی و کاهش اصطکاک برای آن پدید میآید.

گونه دیگری از این پلاستیک به رنگ سیاه در مراکز فروش عرضه میشود که در برابر عوامل مخرب محیطی مانند نور فرابنفش خورشید تقویتشده است، شایانذکر است که جاذب نور فرابنفش در مورد این رنگ بهخصوص، دوده یا کربنبلک است.

گونههایی از هموپلیمر پلیآمید 66 وجود دارند که با داشتن ویسکوزیته پایین و سرعت جریان مذاب بالا، برای فرآیند تزریقی ساختهشدهاند.

گونه دیگری از هموپلیمر پلیآمید 66 در بازار عرضه میشود که با داشتن گرانروی بالا، برای فرآیند تزریقی، امکان تهیه قطعات ضخیم و حجیم را فراهم آورده است.

گونه دیگری از پلیآمید 66 ساختهشده است که افزودنی دیسولفید مولیبدن به آمیزه آن اضافهشده است و میتواند در مقابل سایش بهطور عالی از خود مقاومت نشان دهد.

کاربردهای نوعی پلیآمید

حملونقل:

این بخش بهتنهایی، بزرگترین بازار پلیآمید ها را نشان میدهد. کاربردهای مواد تقویتشده عبارتاند از رابطها یا اتصال کنندههای الکتریکی، پوششهای سیم و چرخدندههای سبک، برای برفپاککنهای شیشه جلوی اتومبیل و سرعتسنجها. پلیآمیدهای چقرمه محافظ ضد سنگریزه (که از برخورد سنگهای ریز در حین حرکت اتومبیل به شیشه جلوی خودرو جلوگیری میکند) (Stone Guards) و تزئینات داخلی اتومبیل (Trim Clips) بهکاررفتهاند. پلیآمیدهای تقویتشده با شیشه در پردههای فن موتور، سرپوشهای رادیاتور (Radiator Heads)، مخازن روغن فرمان و ترمز در سوپاپ، حسگرها و تزریق کنندههای سوخت مورداستفاده قرارگرفتهاند. از رزینهای تقویتشده با مواد معدنی، در ابزارآلات آیینه و قالپاقهای رینگ تایر (Tire hub Covers) استفادهشده است. ترکیبی از شیشه و مواد معدنی در قطعات بیرونی همانند گلگیرهای یا سپرهای ضربهگیر اضافی (Fender Extensions) به کار گرفتهشده است.

کاربردهای الکتریکی و الکترونیکی:

پلیآمیدهای به تأخیر انداز شعله، ازجمله پلیآمیدهایی که در توافق با شرایط UL-94V0 عمل میکنند، نقش اصلی را در بازارهای کالاهای الکتریکی (دوشاخه، بستها یا رابطها، بوبینها، وسایل سیمکشی، بلوکهای ترمینال، ابزارهای نصب آنتن) ایفا میکنند.

لوازمخانگی:

پلیآمیدها، نهفقط برای اجزای تشکیلدهنده کالاهای الکتریکی، بلکه برای قطعات مکانیکی، ابزارآلات و کاربردهای دیگر در ابزارهای برقی، ماشینهای لباسشویی و لوازمخانگی کوچک گوناگون نیز از آنها استفاده میشود.

کاربردهای ویژه در مخابرات: دستگاههای تقویت نیروی برق یا رادیو یا تلگراف، ایستگاههای تقویت، اتصالات و رابطها یا متصلکنندهها.

کاربردهای صنعتی:

شامل دستگیرههای چکش یا پتک، قطعات ماشین چمنزنی، چرخدندههای گریس کاری نشده، یاتاقانها، قطعات ضد اصطکاک و دامنه گوناگونی از کاربردهایی که به گیرههای فنری یا قزنهای قفلهای دارای نر-مادگی یا سوار کردن بار روی فنر نیاز دارند، میباشند.

تجهیزات مربوط به فرآیند نمودن مواد غذایی و منسوجات: شامل پمپها، شیرها، وسایل اندازهگیری، وسایل کشاورزی و چاپ، ماشینهای اداری و فروش.

محصولات مصرفی:

کاربردهای پلیآمید سخت و چقرمه شده عبارتاند از چکمههای اسکی، پایههای اسکیت غلتکدار و اسکیت روی یخ، تجهیزات مربوط به راکتهای ورزشی، چرخهای دوچرخه، لوازم آشپزخانه، اسباببازیها و تجهیزات عکاسی.

فیلمهای پلیآمیدی:

از این فیلمها، در حد گستردهای برای بستهبندی انواع گوشتها و پنیرها و نیز در کیسههای نچسب ویژه پخت و سرخ کردن مواد غذایی و همچنین کیسههای کوچک با کاربردهای مشابه در صنایع غذایی، فیلمهای پلیآمیدی. همچنین به عنوان یک پوشش احاطهکننده برای ساخت بالهای کوچک هواپیما از جنس پلیمرهای گرماسخت میباشند، مورداستفاده قرار میگیرند.

پوشش سیم و کابل:

از پلیآمیدها، غالباً به عنوان یکلایه محافظ بر روی لایه عایق اولیه استفاده میشود.

مصالح لولهسازی و لولهکشی و لولهگذاری:

از آنها برای انتقال سیالات ویژه ترمز، سیالات ویژه یخچالها، یا به عنوان آستر داخلی برای کابلهای انعطافپذیر استفاده میشود.

اکستروژن:

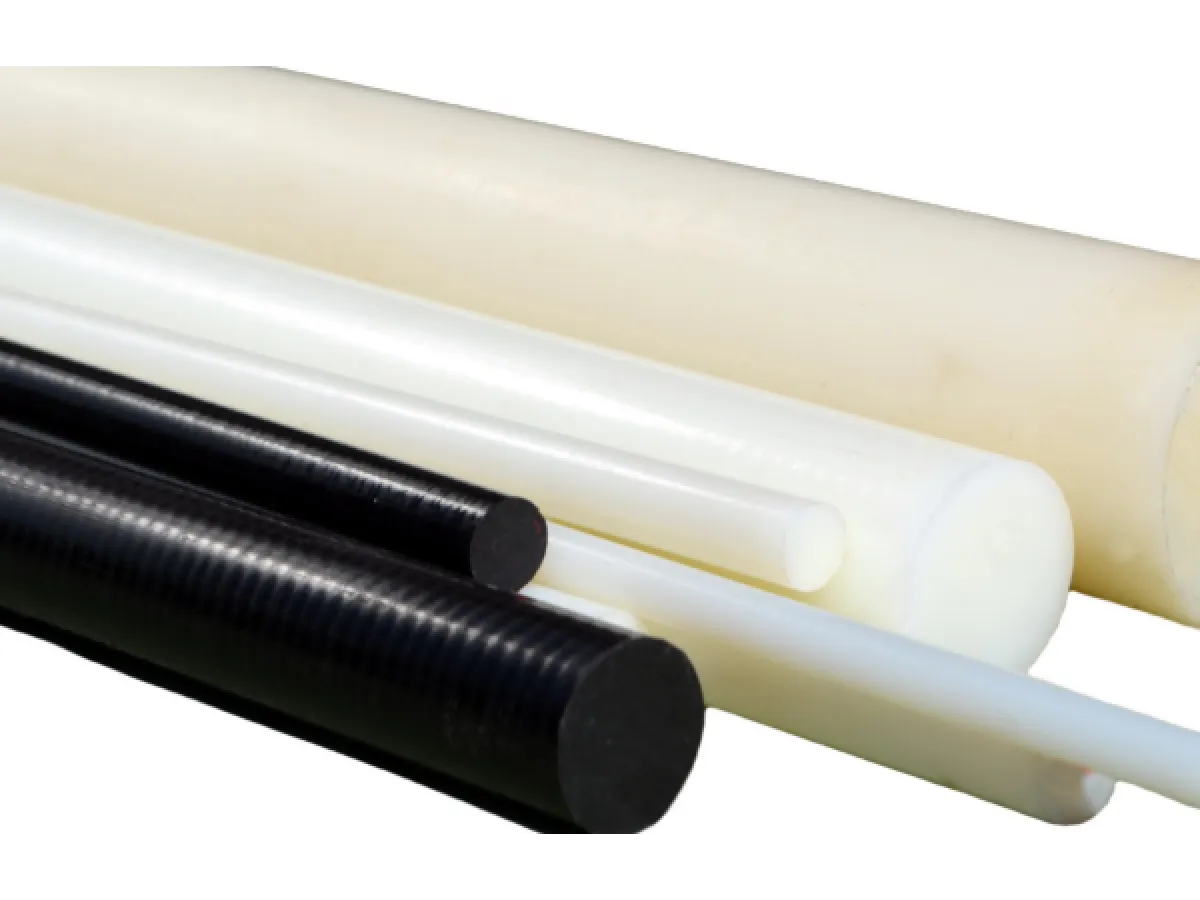

ورقهها، میلهها، و شکلهای دسته مانند در ماشینکاری.

در مواد مقاوم گرمایی:

این کاربرد شامل کیسههای صافی برای گازهای داغ خروجی از دودکش، پارچههای زیر پرس در پرسهای صنعتی، مثل کاربرد در پرس دائم مرحله نهایی بافت کتان و لباسهای پلیاستر کتان، پوشش تخته اتو و نخ خیاطی برای خیاطی بسیار سریع، عایق کردن کاغذ برای موتورهای الکتریکی و مبدلها، لولههای ساختهشده برای عایقکاری سیمها، تسمههای خشککن برای کاغذسازی است. کاربرد یکی از انواع آنها به عنوان حسگرهای فشار در مخازن سوخت است.

در مواد مقاوم در برابر اشتعال:

این کاربرد شامل لباسهای محافظ صنعتی مثل لباس جوشکاران و سایر لباسهای محافظ، لباس آتشنشانها، لباسهای پرواز برای خلبانان نظامی و کیسههای پست، قالیها، پرده، مبل، پارچه و پوششهای باربری، پوششهای قایقها و چادرهاست.

در مواد پایداری ابعادی:

لولههای آتشنشانی، تسمههای V شکل، تسمههای انتقال نیرو که بهوسیله الیاف آرامید با مدول زیاد مانند نامکس تهیه میشوند، نمونههایی از این کاربرد هستند.

در موارد استحکام بسیار زیاد و مدول زیاد:

این مواد در تسمههای V شکل کابلها، چترهای پرواز، جلیقههای ضدگلوله، پلاستیکهای تقویتشده صلب، اجزای آنتن، برد مدارهای الکتریکی، وسایل ورزشی، ریسمانهای طناب کشتی، کابلهای تلفن و خطوط نیرو و کابلهای لیف نوری به کار میروند. کاربرد دیگر آنها به عنوان جانشینی برای پنبه نسوز است.

کاربرد در موارد خواص ویژه:

این کاربرد شامل ساخت غشاهای جداسازی تراوایی الیاف توخالی است که برای خالصسازی آب دریا و آبشور استفاده میشود.

کاربرد در صنایع اتومبیلسازی:

پلیآمید 6 و پلیآمید 6 و 6 در صنعت اتومبیلسازی مصرف دارند. این صنعت 25% مصرف جهانی پلیآمیدها را به خود اختصاص داده است.

از پلیآمید 66 علاوه برساخت قطعات مهندسی، در حجم بسیار بالایی الیاف نساجی تهیه میکنند، این رزین به دلیل داشتن ساختار خطی و خصوصیات خوب فیزیکی و شیمیایی، الیاف خوبی از آن حاصل میشود. ابتدا این لیف جایگزین ابریشم شد و در منسوجات به کار رفت، سپس در فرشبافی موردتوجه قرار گرفت. در مصارف نظامی برای تهیه چتر نجات و جلیقه نجات از آن استفاده میشود.

چرخدنده سرعتسنج کیلومتر شمارها، و خصوصاً چرخک (زنجیر) تامینگ بعضی از خودروها، ثابتشده است که اگر از جنس پلیآمید 66 انتخاب شوند سالها توانایی کار کردن دارند.

دسته چکشهای نجاری را از جنس پلیآمید 66 تقویتشده با الیاف شیشه میسازند که جایگزین خوبی برای چوب است.

پلیآمید 6 و 66 با پشم و پنبه سازگاری دراند بهطوریکه اگر با الیاف طبیعی به نسبت 30% اضافه شوند مقاومت آنها را در برابر فرسودگی و تاه خوردن زیاد میکنند، ضمن آنکه خاصیت اتوپذیری آنها را نیز بهبود میبخشند. درصد تولید پلیآمید 66 برای مصارف و فرآیندهای شکلدهی تزریق و اکستروژن به ترتیب 62%، 30% و 8% است.

گرانولها و پودر پلیآمید 66 قبل از فرآیند شکلدهی باید رطوبتگیری شوند در غیر این صورت قطعات ساختهشده ازنظر خواص مکانیکی و ظاهر نمونه لطمه خواهند دید.

رطوبت جذبشده توسط گرانولهای پلیآمیدها، در حین فرآیند شکلدهی بهصورت بخار درمیآید، بخار باعث هیدرولیز پلیآمید، کاهش جرم مولکولی، افت خواص مکانیکی، باقی ماندن حباب در قطعه و کامل نشدن برخی از قسمتهای قطعه قالبگیری شده و ایجاد آثار نامطلوبی روی سطح قطعه میشود.

رطوبت جذبشده توسط پلیآمیدها باعث تغییر و زایل شدن خواص خوب الکتریکی آنها میشود. خواص الکتریکی پلیآمید ها محدود به کاربرد آنها در فرکانسهای کم میشود زیرا این پلاستیک دارای گروههای قطبی است.

مهمترین موارد استفاده پلیآمید 66 که یک پلاستیک مهندسی است را میتوان در این کاربردها مشاهده نمود:

- جایگزینی برای فلزات در یاتاقانها، چرخدندهها، بلبرینگها، رولرها (غلتکهای استوانهای) و بادامکها

- سیمهای برق بهوسیله پلیآمید 66 پوشانده میشوند زیرا رفتاری چقرمه، مقاوم در برابر سایش، عایقی خوب برای محافظت از سیم و قابلیت تحمل حرارت را برای سیم فراهم میآورد.

اگر واکنشگرهای چندعاملی مانند تریآمینها، تتراآمینها و اسیدهای سه عاملی استفاده گردد، منجر به تولید پلیمرهایی شبکهای میشود که تفاوتهای عمدهای در خواص آنها به وجود میآید.