کاربرد پلیمرها در صنعت نفت و گاز

این مقاله به بهانه بزرگداشت سالروز ملی شدن صنعت نفت ایران به کاربرد پلیمرها در این صنعت پرداخته است. یکی از رسالتهای پژوهشگران فعال درزمینهٔ پلیمر در این مرکز، بومیسازی مواد و فناوریهای پلیمری مورداستفاده در صنعت نفت کشور است. در دو دهه اخیر که اقبال بیشتری به نتایج فعالیتهای تحقیقاتی در کشور وجود داشته است، مراحل دستیابی به دانش فنی تولید و ساخت، افزایش مقیاس و خودکفایی در طیف قابلتوجهی از مواد و ادوات وارداتی پایه پلیمری که در صنعت نفت کاربرد داشتهاند، حاصلشده است.

امروزه پلیمرها در فازهای مختلف صنعت نفت از حفاری گرفته تا تصفیه نفت و گاز، در سطح جهانی مورداستفاده قرار میگیرند. کاربرد پلیمرها در صنایع بالادستی نف0ت و گاز در حوزههای زیر قابل دستهبندی است.

قطعات پلیمری: درزگیرها و آببندیهای قطعات مختلف حفاری، استخراج و انتقال نفت و گاز، میلگردها، پروفیلهای کامپوزیتی و بتنهای پلیمری مورداستفاده در ساخت تأسیسات نفتی ازجمله سکوها و اسکلههای نفتی، دکلهای حفاری، سازههای مشبک و...

- پوششهای پلیمری: پوشش دهی و تعمیرات سطوح داخلی و خارجی خطوط لوله و مخازن

- لولههای پلیمری: انتقال سیالات نفتی

- غشاهای پلیمری: تصفیه پسابهای صنعتی، شیرینسازی گازهای ترش، راکتورهای غشایی

- افزایههای پلیمری: پلیمرهای مختلف مورداستفاده در بهبود عملکرد سیال و سیمان حفاری و عملیات اسیدکاری و سیلابزنی، پلیمرهای کاهنده نیروی درگ، پلیمرهای بازدارنده رسوب و هیدرات

- جاذبهای پلیمری: رسوبگیرها و جاذبهای نمزدا از گاز طبیعی، جاذبهای فلز و آسفالتین از نفت خام، جاذبهای لکههای نفتی، ژلهای پلیمری مورداستفاده در کنترل تولید آب همراه مخازن.

استفاده از پلیمرها در صنعت نفت و گاز ابتدا باهدف بهبود عملکرد فرآیندهای موجود و کاهش هزینههای مربوطه آغاز شد و امروزه تا مرحله جایگزینی قطعات و فناوریهای پایه پلیمری در برخی حوزههای توسعهیافته است.

با توجه به قدمت نهچندان طولانی علوم و فناوری پلیمر در مقایسه با علوم پایه و براساس این روند رو به رشد آن، میتوان دید که پلیمرها با تسهیل فرآیندهای نفت و گاز و کاهش هزینههای تولید نقش قابلتوجهی در صنعت نفت داشتهاند. جایگاه کنونی این پلیمرها در سبد تولید شرکتهای عظیم تولیدکنندههای مواد شیمیایی ویژه برای صنایع نفت و گاز، اهمیت آنها را آشکار مینماید.

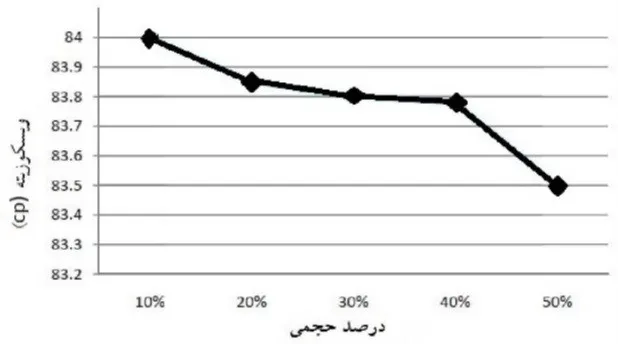

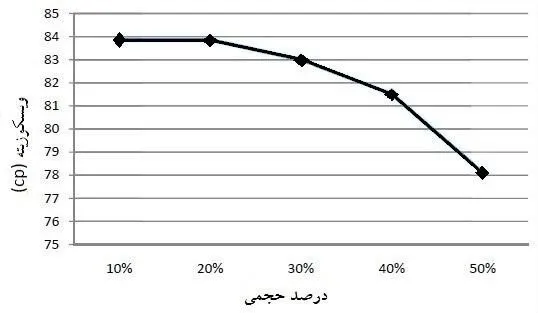

با گسترش روزافزون و نیاز به انرژی، عملیات ازدیاد برداشت روی مخازن هیدروکربوری روشی است که با استفاده از موارد خارج از میدان نفتی انجام میشود و نفت خامی که استخراج آن ازلحاظ اقتصادی مقرونبهصرفه نیست انسان را به این امر وا داشته است. ازدیاد برداشت شامل روشهای گرمایی (بخارروبی، تحریک دورهای با بخارآب، احتراق درجا)، روشهای آب روبی، روشهای شیمیایی (سورفکتنتها، بازها و پلیمرهای مسیلی، رانش با پلیمرها)، روشهای امتزاجی و سایر روشها صورت میگیرد. محلولهای پلیمری در آب و تزریق متناوب آنها باعث افزایش ویسکوزیته نفت خام نمیشوند، بلکه مشکل انگشتی شدن گرانروی در صنعت نفت را رفع میکنند. بهعنوان نمونهای از این پلیمرها میتوان به پلیمر پلیوینیلالکل (C2H4O) اشاره کرد که یک پلیمر پلیهیدروکسی است و از طریق افزودن آلکیل به محلول شفاف الکلی پلیوینیل استات به وجود آمد است و بهصورت تجاری از هیدرولیز پلی وینیل استات به وجود میآید. پلی وینیل استات باعث افزایش گرانروی نفت سنگین در مخزن نمیشود و حتی در مواردی آن را کاهش میدهد. افزودن این محلول پلیمری با غلظتهای مختلف باعث کاهش ویسکوزیته میشود و با افزایش درصد وزنی پلیمر در محلول تأثیر مثبتی در کاهش ویسکوزیته دارد.

ویسکوزیته ترکیب نفت سنگین و محلول پلیمری 5% وزنی در دمای 80 درجه سانتیگراد

کاربرد پلیمرها در تهیۀ آسفالت پلیمری

امروزه با توجه به گسترش پروژههای عمرانی و صنایع مختلف ازجمله راه و ساختمان، قیرهای پلیمری کاربرد ویژهای در به سرانجام رسیدن این پروژهها دارند. نقش این پلیمرها در اصلاح و کیفیت نهایی قیرهاست. اصلاح خواص قیر باعث بهبود کیفیت آن و بالا رفتن طول عمر کیفیت مخلوط آسفالتی میشود. اصلاح خواص ذکرشده به دو صورت فیزیکی و شیمیایی صورت میگیرد، اما انجام واکنشهای شیمیاییبر روی قیر منجر به تولید واکنشهایی پیشبینینشده و ناخواسته میشود که دررسیدن به استاندارد مادة مورد نظر و خواص مطلوب مشکل ایجاد میکند. در مقابل روشهای شیمیایی، روشهای فیزیکی زیادی وجود دارند که میتوانند خواص قیر ازجمله چسبندگی آن را افزایش دهند. در ادامه به انواع متدوال این پلیمرها اشاره میشود.

پلیمر استایرن-بوتادین-استایرنSBS : این پلیمر که دارای خصوصیات لاستیکی و ترموپلاستیکی است، قادر به ارائۀ خاصیت چسبندگی، مقاومت و ارتجاعی نسبت به قیر است و به افزایش دوام روسازی کمک میکند و ویسکوزیته آن در دمای اختلاط به ویسکوزیته قیر نزدیک است. این پلیمر نیاز به سرمای اولیه بالایی دارد، ولی این افزایش هزینه طول عمر بالای آسفالت را به همراه دارد و در بهسازی دوباره ازجمله لکهگیری و نیروی انسانی بهصرفه است.

آلیاژ PS و SBR: افزایش آلیاژ پلیاستایرن و کوپلیمر بوتادین-استایرن منجر به بهبود چسبندگی قیر در دماهای پایین و بالا میشود؛ بهطور مثال افزایش درصد وزنی پلی استایرن تا 30% افزایش نقطۀ نرمی و کاهش درجۀ نفوذ را به همراه دارد.

کاربرد پلیمرها برای بهبود خواص بتن

استفاده از بتنهای پلیمری با توجه به نیازها روزبهروز در حال افزایش است. از پلیمرهای گوناگون برای ساخت بتنهای پلیمری استفاده میشود که متداولترین آنها پلیاستر و اپوکسی است. بتنهای پلیمری که کامپوزیت هستند، گفته PCCدر دو فاز جامد و ماده چسبندهاند و اگر مادة چسبنده شامل پلیمر و سیمان باشد به آن سیمان پرتلند میشود. از مزایای این بتنهای پلیمری نسبت به بتنهای سنتی، مقاومت کششی بالا، جلوگیری از ترک و افزایش عمق ترک در بتن و دوام بالا است بهطوریکه این دوام بالا در فصول سرد سال نمایانتر است.

کاربرد پلیمرها در شیرینسازی گاز طبیعی

گازهای اسیدی همراه با گاز طبیعی (متان) مانند دیاکسیدکربن و سولفید هیدروژن، باعث خوردگی لولههای انتقال میشود. یکی از روشهای جداسازی این مواد، جداسازی با غشا است. اکثر غشاهایی که برای جداسازی و شیرینسازی گاز طبیعی به کار میروند غشاهای پلیمریاند که به دودستۀ شیشهای و پلاستیکی تقسیم میشوند. غشاهای پلیمری که برای جداسازی گازها مورداستفاده قرار میگیرند غشاهای پلیمری صفحهای یا فیبر توخالی هستند. متداولترین پلیمرهایی که در جداسازی دیاکسید کربن همراه با گاز طبیعی مورداستفاده قرار میگیرند پلیسولفون، از مخلوط حاوی گاز H2S پلیاستایرن، پلیآمید (نایلون) و دیگر موارد است. استفاده دیگر این نوع پلیمرها در جداسازی طبیعی بهوسیله پلیمرهای بلوکی پلییورتان است.

کاربرد پلیمرها در گِل حفاری – افزایندههای پلیمری

ترکیبات شیمیایی با مولکولهای بزرگ هستند که از بسیاری واحدهای کوچک تکراری که مونومر نامیده میشوند، تشکیلشدهاند. پلیمرها به هنگام اضافه شدن در گِل، تغییرات کمتری در محتویات جامد گِل ایجاد میکنند و بهمنظور کنترل صافی، اصلاح ویسکوزیته، لختگی و مقاومت شیلی به گِل اضافه میشوند.

سیال حفاری را میتوان بهعنوان هرگونه سیالی تعریف کرد که در طول عملیات حفاری درون چاه به گردش

درمیآید و پس از عبور از رشته حفاری و مته از طریق فضای حلقوی به سطح برمیگردد. در شکل زیر میتوانید مسیر حرکت گل حفاری را مشاهده کنید .

پمپهای گِل نقطه آغاز گردش گِل میباشند که قدرت و نیروی لازم این پمپها از موتورها تأمین میگردد. در دکلهای الکتریکی موتورهای گرمایی درونسوز با استفاده از انرژی مواد سوختی مثل گازوئیل، جریان الکتریکی مستقیم تولید میکنند، این جریان تبدیل به یک جریان متناوب میشود و در اختیار پمپ قرار میگیرد و نیروی لازم را برای عملیات پمپاژ فراهم میکند. پمپهای گل حفاری از نوع پمپهای جابهجایی مثبت میباشند و قادر هستند تا 5000 پا فشار تولید کنند.

انتخاب پیستون ولاینر با سایز مناسب و همچنین نازل مته با اندازه، صحیح نقش اساسی در بهینهسازی سیستم

هیدرولیکی سیال حفاری و تأمین فشار و دبی خروجی از پمپ را دارد و موجب بهبود راندمان عملیات حفاری

میگردد.

وظایف گل حفاری و موارد مهم انتخاب آن:

وظایف متعددی برای یک سیال حفاری در نظر گرفتهشده است. کنترل فشارهای زیرزمینی، بالا آوردن کندهها و پایداری چاه از مهمترین وظایف یک سیال حفاری هست.

حفاری بهطورکلی به دودسته تقسیم میشود:

- On shore یا دکلهای خشکی

- Off shore یا دکلهای دریایی

وظایف گل حفاری:

- پاکسازی کندههای حفاری از ته چاه و انتقال آنها به سطح

- معلق نگهداشتن کندهها و مواد وزنافزا در هنگامیکه چرخش سیال متوقف میشود

- کنترل فشارهای زیرزمینی

- ایزوله کردن سیال از سازند (سازند (به انگلیسی Formation) مهمترین واحد تقسیمات سنگشناسی و واحد سنگی اصلی چینهشناسی است و شامل مجموعه لایههایی است که صفات مشخص سنگشناسی دارند. بالا و پایین یک سازند مشخص است ولی ضخامت آن حد معینی ندارد.)

- خنککاری و روانکاری مته حفاری

- تحمل بخشی از وزن لولههای حفاری و لولههای جداری

- ارتقا سرعت نفوذ مته

- کنترل کردن خوردگی

- محافظت از سازند

- دادهگیری از حفره

سیالات حفاری اکثراً shear thin وthixotrope هستند. تیکسوتروپ بدین معنا که با گذر زمان در حالت استاتیک خاصیت ژله مانند دارند و با تشکیل یک ساختار سه بعدی structure از ته نشین شدن کندهها و مواد وزنافزا در زمانی که چرخش در سیستم نیست، جلوگیری میکنند.

دستهبندی پلیمرها در سیالات حفاری

- پلیمرها در سیالات حفاری به سه روش میتوانند دستهبندی شوند. میتوان آنها را بر اساس:

- شیمی آنها همچون آنیونی یا کاتیونی بودن

- با توجه به نوع کاربرد یا خصوصیت آنها بهطور مثال عامل ویسکوزیته بودن یا اینکه افزایندهای جهت کنترل هرزروی گل

- یا بهصورت ساده بر اساس مبدأ و مبنای تولیدی، آنها را دستهبندی کرد.

که در زیر افزایندهای پلیمری ازنظر مبنای تولیدی آنها تقسیمبندی میشود:

- پلیمرهای طبیعی (نشاسته، صمغ زانتان)

- پلیمرهای طبیعی اصلاح یافته (برای سیالات حفاری، پلیمرهای طبیعی غیر یونی، همچون سلولز و نشاسته بهصورت پلیالکترولیتها اصلاح مییابند. مشتقات سلولز، مشتقات نشاسته،

- پلیمرهای مصنوعی (کوپلیمر پلیاکریلآمید، پلیاکریلات)

روشهای برداشت ازدیاد نفت

تزریق پلیمر

این فرآیند که یک روش بازیابی ثانویه محسوب میشود، از پرکاربردترین روشهای EOR برای بازیابی نفت پس از طی کردن مراحل معمولی است. برای انجام این عمل از تزریق پلیمرهایی با وزن مولکولی بالا مانند پلیاکریلآمید، مواد قلیایی مانند سدیمهیدروکسید یا کاستیک استفاده میشود که آن را به همراه آب تزریق میکنند. درنتیجه ویسکوزیته این ترکیب بالا رفته و راندمان تبادل حجمی را ارتقاء میبخشد.

این مجموعه روشها بر اساس نظریه نیروی موئینگی و کشش سطحی است که باعث نگهداری نفت در خلل و فرج سنگ مخزن میشود استوار است. درنتیجه برای کم کردن این عوامل باید موادی را برای تزریق انتخاب کنیم که این دلایل را به حداقل برساند. این مواد درآمیختگی بین نفت و سنگ مخزن را کاهش داده و باعث افزایش استخراج میشوند. استفاده از سورفکتانتها نمونه خوبی برای کاربرد این نظریه در بازیابی استخراج نفت هستند.

معایب تزریق پلیمر

تقریباً نیمی از ذخایر زیرزمینی در طی استفاده از این روش دستنخورده خواهد ماند و تأثیری روی این دسته از ذخایر نخواهد داشت. بعد از استفاده مدوام از روش تزریق پلیمر مثلاً برای 2 تا 3 سال مخازن زیرزمینی چاه دچار آسیبهای جدی مانند آلودگی تجهیزات استخراج خواهند شد. ملزومات پیچیده و قیمت نسبتاً بالای مواد باعث میشود این روش برای شرکتهای کوچک و متوسط قابلاجرا نباشد. روشهای دیگر تزریق کردن دیاکسید مایع، روشهای فیزیکی (بازیابی حرارتی، تزریق بخار، روش احتراق (احتراق به جلو، احتراق معکوس، مرطوب)، تزریق گاز.

احیای مخازن پیر نفتی با پلیمر

با توجه به افت تولید طبیعی مخازن در کشور، برای دستیابی به اهداف بخش تولید نفت خام و همچنین تولید 5 میلیون و 100 هزار بشکه تا پایان برنامه پنج توسعه، باید به فکر روشهای نوین برای ازدیاد برداشت بود. یکی از این روشها که طی سالهای گذشته در دستور کار قرار داشت تزریق آب معمولی به میدانهای دریایی بود، اما چون آب، ویسکوزیته پایینی دارد، باید به آنیک پلیمر محلول اضافه شود که با این کار به دلیل ایجاد ویسکوزیته بالاتر، غلظت جاروب آب بیشتر میشود و میتواند باقدرت بهتری، در مخزن تزریقشده و نفت بیشتری را به سطح زمین بیاورد. تزریق پلیمر محلول به آبهایی که قرار است به چاههای نفتی تزریق شوند، میتواند عملکرد آب را برای ازدیاد برداشت نفت چند برابر افزایش دهد. بر این اساس، ابتدا تزریق محلول پلیمری باید روی یک بستر شنی صورت گیرد، زیرا بستر شنی میتواند جزئیات بیشتری از محیط متحول را به پژوهشگران نشان دهد. اقدام بعدی دریافت مغزههای واقعی نفت از شرکتهای عملیاتی و ارزیابی کارایی پلیمر بهکاررفته است، سپس از شبیهسازهای معروفی مانند HP که میزان کارایی محلول را مشخص میسازد، استفاده میشود. نباید فراموش کرد که این پروژه تحقیقاتی، باید از سوی یک پیمانکار مجرب اجرا شود.

استفاده از کامپوزیتهای پلیمری

پژوهشگاه صنعت نفت ایران قصد دارد پلیمرهای سبک را جایگزین سازههای فلزی کند. این مواد، سبک و قابل فراورش هستند و عایقهای مناسبی محسوب میشوند، اما عدم استحکام بالا یکی از معایب اصلی آنهاست، بنابراین نمیتوانند جایگزین سازههای فلزی شوند. برای تقویت این مواد، از کامپوزیتهای پلیمری استفاده میشود که در پی آن، حدود 30% الیاف شیشهای تقویتکننده به این مواد اضافه میشود. این کار گرچه در بیشتر مواقع نتایج مطلوبی داشته است، اما باعث افزایش وزن مواد شده که البته فناوری نانو در اینجا به کمک آمده است.

تولید ژلهای پلیمری با استفاده از فناوری نانو

معمولاً به همراه تولید نفت در میدانهای نفتی، آب نیز تولید میشود. مقدار آب تولیدی تا کمتر از 10% طبیعی است، اما برخی اوقات این مقدار به بالای 20% میرسد. در دنیا، برای جلوگیری از این مشکل، فناوریهای متفاوتی به کار میرود که یکی از آنها تزریق ژل است. هماکنون با توجه به نوع تولید آب، 4 تا 5 نوع ژل برای تزریق وجود دارد. این فناوری از سال 1980 تاکنون در دنیا استفاده میشود، اما با توجه به شرایط ویژه مخازن نفتی و گازی ایران، همچون دمای نزدیک به 100 درجه سانتیگراد و شوری حدود 200 هزار، PPM ژلهای معمولی نمیتوانند کاربرد آنچنانی داشته باشند، ازاینرو پژوهشکده پلیمر پژوهشگاه صنعت نفت در قالب یک پروژه 2 ساله توانست ژلهای پلیمری تولید کند که بتوانند در مخازن ایران دوام بیاورند، درحالیکه فناوری ساخت این نوع ژل، تنها در اختیار شرکتهای بزرگی مانند شل و ماراتن اویل است. شایانذکر است، فناوری ژل پلیمر مقاوم در برابر آبهای شور، از سوی ایران و به نام دکتر جمال اعلایی، محقق ایرانی در سطح بینالمللی ثبتشده است. به گفته اعلایی، هماکنون پژوهشگاه صنعت نفت ایران در حال مذاکره با شرکتهای بهرهبردار نفت و گاز ایران، همچون شرکت نفت فلات قاره، شرکت نفت مناطق مرکزی و سایر شرکتهاست تا با ارائه طرحی کلان در این زمینه، این فناوری را بومیکند. هزینه ژلهای پلیمری این اختراع برای تزریق در چاههای نفتی، بسیار کمتر از ژلهای معمولی است که این موضوع، اهمیت زیادی برای شرکتهای نفتی فعال در این زمینه دارد. علاوه بر این، بر اساس مطالعات انجامشده و ظرفیتها و نیاز صنعت نفت، درخت فناوری نانو کامپوزیتهای پلیمری تهیه و طرح دستیابی به فناوری ساخت و بهکارگیری نانو کامپوزیتهای پلیمری در صنایع نفتی در چند فاز اجرا شد. در فاز اول این طرح، با استفاده از فناوری نانو، استحکام و کارایی هیدروژلهای پلیمری برای بهکارگیری در شرایط سخت مخازن نفتی افزایش یافت. در فاز دوم، غشاهای نانوکامپوزیتی برای فرآیندهای جداسازی و خالصسازی گازها تولید شد و در فاز سوم نیز تولید نانوکامپوزیتهای پلیمری با خواص ویژهای مانند مقاومت در برابر نفوذ گاز و مقاومت در برابر رشد باکتری و زیستتخریبپذیر با استفاده از فناوری نانو موردبررسی قرار گرفت. این محقق با اشاره به کاربرد نانو پلیمرهای کامپوزیتی اضافه میکند: این نوع مواد، قابلیت توسعه دارند، ضمن اینکه میتوانند مقیاس و تولید صنعتی را افزایش دهند و در حوزههای مختلف صنعت نفت، همچون مدیریت آب چاههای نفتی و گازی، ازدیاد برداشت از مخازن نفتی، خالصسازی و جداسازی گازها، سبکسازی و افزایش مقاومت در برابر شعله سازههای نفتی، تسهیل انتقال نفت خام و کاهش آلودگیهای زیستمحیطی قابلاستفاده باشند.