اتیلن وینیل استات و خواص ویژه آن

این کوپلیمرها موادی بسیار انعطافپذیر و چقرمه با خواص چسبندگی میباشند. مقدار وینیلاستات از 1% تا 50% در حال تغییر میباشند. و انواع تجاری با مقادیر بیش از 20% از وینیلاستات، EVA های با درصد بالای وینیلاستات نامیده میشوند. از همه فرآیندهای ساخت ویژه بسپارهای گرمانرم برای تولید محصول در شکل نهایی خود میتوان برای تولید محصولات EVA نیز استفاده کرد. همچنین از این رزینها میتوان برای ساخت چسبهای مذاب داغ استفاده کرد و آنها را میتوان با سایر پلیمرها آمیزهسازی کرد.

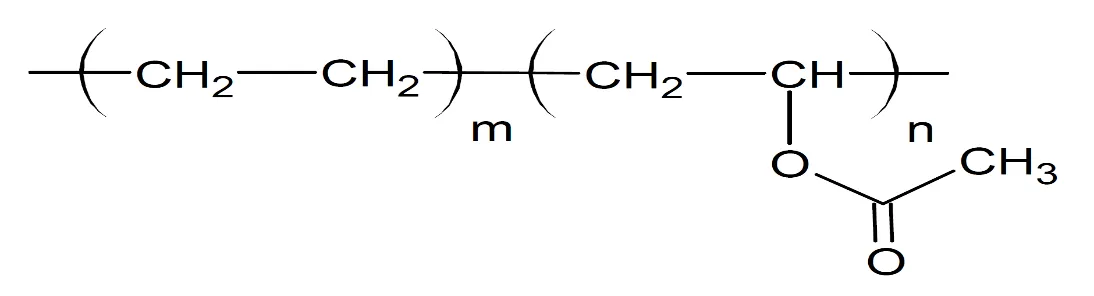

ساختار شیمیایی پلیمر EVA در زیر آمده است.

|

وزن مخصوص |

0.93 |

|

مدول خمشی در E (kspi) |

2.5-14 |

|

استحکام کششی در نقطه تسلیم (kspi) |

0.5-2.5 |

|

مقاومت ضربهای آیزود ناچ 73 درجه فارنهایت (ft-lb/in) |

بدون شکست |

|

نقطه ویکات (درجه فارنهایت) |

140-200 |

|

دمای ذوب Tm (درجه فارنهایت) |

189-223 |

|

دمای فرآیند (درجه فارنهایت) |

285-435 |

|

دمای قالب (درجه فارنهایت) |

60-105 |

|

دمای خشککردن (درجه فارنهایت) |

120-140 |

|

زمان خشککردن (ساعت) |

8 |

خواص مکانیکی

خواص EVA در نرمی و انعطافپذیر نزدیک به مواد الاستومری است. بنابراین با محصولات لاستیکی و وینیل برای مثال در کاربردهای الکتریکی قابلرقابت است. قابلذکر است که کو پلیمر میتواند مانند سایر ترموپلاستیکها فراورش شود. این ماده چقرمگی خوب در دمای پایین و مقاومت در برابر تنش-ترکخوردگی را نشان میدهد. EVA مقاومت خوبی در برابر اشعه ماورا بنفش نشان میدهد. علاوه بر این، از وضوح خوبی برخوردار است.

کاربردها

فوم EVA برای کاربردهای ورزشی مانند چکمههای اسکی، چکمههای واتراسکی و هنرهای رزمی ترکیبی EVA همچنین در کاربردهای پزشکی برای مثال تجهیزات دارورسانی استفاده میشود.

آمیزهها

برخی از کو پلیاسترهای آلیفاتیک-آروماتیک که شناختهشده هستند زیستتخریبپذیر بودند. برای مثال آنها میتوانند تکهتکه شدن و تجزیه میکروبی در محیط کامپوست را متحمل شوند. بااینحال، کوپلیاسترها از مقاومت ذوب ضعیفی در مقایسه با سایر رزینها رنج میبرند. بهطور خاص، یک استحکام ذوب پایین اغلب منجر به شکستهای خطوط بیشتر، بیثباتی و سرعت تولید کمتر در تجهیزات فراورش میشود که هزینه کالای پلیمری نهایی را افزایش میدهند. این عدم فرآیند پذیری دامنه کاربردهای چننی کوپلیاسترها را محدود کرده است. مخلوطهای کو پلیاسترهای آروماتیک-آلیفاتیک با پلیمرهای EVA یک استحکام مذاب بالاتر از کوپلیمرهای آلیفاتیک بهتنهایی دارند و استحکام مذاب افزایشیافته و فرآیند پذیری بهتر را نشان میدهند.

بهعلاوه آمیزهها تجزیه زیستی و زیستتخریبپذیری در محیط کامپوست را نشان میدهند. افزودنیهای زیستتخریبپذیر شامل

- نشاسته ترموپلاستیک

- سلولز میکروبلورین

- پلیلاکتیکاسید

- پلی(3-هیدروکسیبوتیرات)

- پلیوینیلالکل

تسریعکنندههای تجزیه زیستی سرعت زیستتخریبپذیری در محیط را افزایش یا شتاب میدهند. برای مثال کربنات کلسیم، هیدروکسید کلسیم، اکسید کلسیم، اکسید باریم، هیدروکسید باریم، سیلیکات سدیم، فسفات کلسیم، اکسید منگنز، میتوانند فرآیند زیستتخریبپذیری را شتاب دهند. همچنین این ترکیبات میتوانند بهعنوان کمک فرآیند عمل کنند. یک ترکیب معمول استفادهشده کربنات کلسیم است.

کاربردهای درزگیر گرما

مشخصشده است که در توسعه پلیمرهای EVA برای کاربردهای درزگیر گرما توسط پلیمریزاسیون امولسیونی که غلظت وینیل استات و اتیلن در پلیمر بهتنهایی مسئول استفاده از آن بهعنوان چسب درزگیر گرما نیست. در عوض، توزیع وینیل استات و اتیلن در کو پلیمر یک عامل اصلی است. ی ایجاد چسبندگی به یک بستر، سطح کافی از سگمنت پلیمری اتیلن وینیل استات آمورف موردنیاز است. علاوه بر این، سطح کافی از سگمنتهای پلیمری اتیلن بلوری برای ایجاد تعادل مناسب از ویژگیهای درزگیر گرما و عدم انسداد موردنیاز است.

سگمنتهای اتیلن مجاور منجر به تبلور اتیلن در پلیمر میشود.مقدار نامناسب میتواند منجر به پلیمرهای EVA شود که چسبندگی ازلحاظ استحکام چسب گرم hot green strength و استحکام چسبندگی دمای اتاق کمی دارند اما از آزمون غیر مسدودکننده عبور میکنند یا ممکن است چسبندگی مطلوبی داشته باشند اما در دما و فشار موردنظر تست عدم انسداد را برآورده نمیکنند.

در پلیمرهای EVA با تنظیم محتوای اتیلن میتوان دمای انتقال شیشه پلیمر را کنترل کرد. ازآنجاکه اتیلن بیشتری در پلیمر وجود دارد، دمای انتقال شیشه نیز کمتر است. بااینحال، تحت شرایط خاصی از پلیمریزاسیون، تشکیل حوزههای پلیاتیلن بلوری موردعلاقه است.

بنابراین، دمای انتقال شیشه دیگر بهطور سیستماتیک متناسب با غلظت اتیلن کاهش نمییابد. اگر بخش اتیلن کوتاه باشد حوزههای آمورف موردپسند قرار میگیرند. در این وضعیت، دمای انتقال شیشه حتی با شدت بیشتری کاهش مییابد.

درزگیری

محصولات بنایی بهطور گسترده در صنعت ساختوساز مورداستفاده قرارگرفته است و شامل مصالح ساختمانی نظیر مواد سیمانی، بتن، آجر، کاشی، سنگ، دوغاب و مانند آن است. مسیرهای رانندگی، کفپوش گاراژ، بلوک بتنی، نماهای آجری، شومینه، دیوار و سطح آشپزخانه نمونه کاربردهای آن هستند. سطوح بنایی متخلخل هست و در صورت عدم محافظت میتواند در اثر قرار گرفتن در معرض آب معیوب شوند و تغییر رنگ دهند. بهعنوانمثال نفوذ آب میتواند سبب پوستهشدن یا تغییر رنگ از طریق رشد میکروبی شود. کاشی و دوغاب استفادهشده در خانهها با مواد غذایی و مایعات مختلف نظیر آبمیوه، قهوه، روغن، سس گوجهفرنگی و ... در تماس است که میتواند سبب ایجاد تغییر رنگ شود. روغنموتور، روغن ترمز و سایر مایعات میتواند باعث تغییر رنگ کف گاراژ شود. بنابراین اینیک عمل معمول برای پوشاندن سطوح سنگ بوده تا در برابر آب، روغن و سایر آلایندهها مقاومت کند. بهطورکلی پوشش برای محصولات بنایی دو نوع بوده است: یک نوع پوشش ضد آب (Waterproof Coating) و نوعی دیگر پوشش دافع آب (repellant Coating). نوع پوشش ضد آب کاملاً در برابر آب، بخارآب و سایر مواد غیرقابلنفوذ است. از طرف دیگر پوشش دافع آب سطحی نفوذناپذیر در برابر آب در فاز مایع بوده اما در فاز گاز قابلنفوذ به آب است. نمونه مواد برای سطوح بنایی ضد آب غشاهای ضد آب مانند PVC، PE، لاستیک بیوتیل و درزگیر نظیر قیر، آسفالت، رنگ، پلی یورتان، اپوکسی و نوعی بتونه است. درحالیکه این عوامل ضد آب میتوانند در برابر نفوذ آب و سایر آلایندهها مقاومت مطلوب ایجاد کنند میتوانند ظاهر سطح را نیز تغییر دهند. بهعنوانمثال ممکن است رنگ سطح همراه با درخشش آن تغییر کند. اصلاحکنندههای ضد آب همچنین میتواند رطوبت را در سطح بنا به دام بیندازد و ورقه شدن را ترویج دهد. نمونه اصلاحهای دافع آب برای سطوح بنایی شامل استئاراتهای فلزی، روغنها، واکسها، آکریلیکها (پلیمر و مونومر)، سیلیکونها (پایه حلال و امولسیون)، سیلیکونها، سیلانها و مواد شیمیایی فلوئوردار هستند. در مقابل پوششهای ضد آب، پوششهای دافع آب در برابر بخارآب نفوذپذیر هستند، رطوبت را به دام نمیاندازند، بنابراین میتوانند پوستهشدن را کاهش دهند. علاوه بر این، اکثر پوششهای دافع آب باعث تغییر ظاهر سطوح بنایی متخلخل نمیشوند. فرآیند بهبودیافته برای ایجاد دفع آب و مقاومت در برابر لکه سطح بنایی از یک پوشش پلیمری پایه آب و دافع آب متشکل از امولسیون آبی EVA استفاده میکند. این پلیمر توسط پلیمریزاسیون امولسیونی تشکیل میشود. بخشی از اتیلن به فرم بلورین وجود دارد. اتیلن نیمه بلورین بخشی از پلیمر که آبگریزی، انرژی سطح کم که در برابر نفوذ و لک شدن توسط آب، گریس، روغن و سایر آلایندههای احتمالی مقاومت میکند را ارائه میدهد. چندین مزیت میتواند به دست آید، ازجمله قابلیت:

- مقاومت در برابر لکهها و قابلیت دفع آب را به سطح بنایی منتقل میکند.

- تحمل دمای بالای محیطی بدون تخریب

- استفاده از ترکیبات سازگار با محیطزیست بهعنوان چارهای قابلتوجه برای فیلمهای دافع آب غیرقابل تغییر رنگ در سطوح بنایی.

واکسها

واکسهای کو پلیمر EVA در انواع مختلف کاربردهای تجاری و برنامههای خاص در ساخت پوششها یا فیلمهایی که میتوانند به لایههای مختلف بچسبند مورداستفاده قرار میگیرند. واژه واکس به ترکیبات الیگومری دارای خصوصیات زیر اشاره دارد:

- جامد در دمای اتاق

- نقطه ذوب پایین

- نامحلول در آب

بهطور ویژه واکسهای EVA به پلیمر الیگومری اشاره میکند. آنها توسط کوپلیمریزاسیون مونومرهای اتیلن و وینیل استات به روش یکسان در جرم مولکولی بالا تهیه میشوند. ازآنجاکه واکسهای EVA ویژگیهای چسب نسبتاً قوی را از خود نشان میدهد، این واکسها به ترکیبات پلاستیک اضافه میشوند. نقش آنها تشکیل غلافهای سیم است که با مقاومت نسبتاً بالا به هستهی سیمهای هادی عایق شده میچسبند. علاوه بر چسبندگی قوی به لایههای زیرین، اغلب در بسیاری از کاربردها برای تشکیل پوششها باقابلیت جدا شدن با حداقل نیرو، مفید و سوماند هستند. در صنعت پوشش، اغلب وجود غلافهایی که به راحتی برداشته میشوند یا از بین میروند مطلوب است و دسترسی آسان به هسته رسانا برای برقراری تماس الکتریکی سیمها را فراهم میسازد. بهطور خاص واکسهای کو پلیمر EVA حاوی 10% وینیل استات است. پراکندگی وزن مولکولی در حدود 6 و میانگین وزن مولکولی حدودK Dalton 15-40 است.

چسب گرماذوب

یک ترکیب چسب گرماذوب شرح دادهشده است که حاوی دو نوع EVA میشود، بهعلاوه یک رزین هیدروکربنی نفتی هیدروژنه شده. ترکیبات چسبهای گرماذوب در میان دیگران برای اتصال لبهها استفاده میشوند. در حین اتصالدهندگی، چسب گرما ذوب در حالت ذوبشده در ظرف چسب دستگاه اتصالدهنده برای مدتزمان طولانی نگهداشته میشود. پرکنندهها بهمنظور کاهش هزینههای ترکیب چسب و بهبود عملکرد شکست، به ترکیبات چسب گرما ذوب اضافه میشوند. بهگونهای که در طی مراحل استفاده، شکاف واضح از روی غلتک ایجاد کند.

بهبوددهندههای جریان سرد

با توجه به کاهش ذخایر نفت خام و بحث در مورد عواقب مخرب محیطزیست در استفاده از سوختهای فسیلی و معدنی علاقه بیشتری به جایگزینی منابع انرژی تجدید پذیر شامل روغنها و چربیهای خاص طبیعی از منشأ گیاهی و حیوانی وجود دارد. این روغنها بهطورکلی تری گلیسیریدهای اسید چرب با 24-10 اتم کربن هستند. اتمهای کربن ممکن است اشباعشده یا اشباعنشده باشند. علاوه بر این ممکن است حاوی فسفوگلیسیرید باشند. ارزش گرمایی آنها قابلمقایسه با سوختهای رایج است. بااینحال آنها برای محیطزیست آسیب کمتری دارند. سوختهای زیستی از منابع تجدید پذیر به دست میآیند و درصورتیکه سوزانده شوند فقط بهاندازه CO2 خارجشده توسط فتوسنتز کربن دیاکسید تولید میکنند. در مسیر احتراق دیاکسید کربن کمتری نسبت به مقدار معادل نفت خام تقطیرشده به دست میآید، مثل سوخت دیزل. علاوه بر این دیاکسیدگوگرد بسیار کمی تشکیل میشود. البته سوختهای زیستی قابلتجزیه هستند. به دلیل داشتن خواص فیزیکی نامطلوب تری گلیسیریدها، روغنها به استرهای اسید چرب (الکلهای کم) مانند متانول و اتانول تبدیل میشوند. عیب استفاده از تری گلیسیریدها و همچنین استرهای اسید چرب الکلهای منوهیدریک بهعنوان جایگزینی برای سوخت دیزل ثابتشده است که بهتنهایی یا در مخلوط با سوخت دیزل رفتار جریان در دمای پایین است. دلیل آن یکنواختی زیاد این روغنها در مقایسه با روغن معدنی نیمه تقطیری است. بهعنوانمثال متیل استر روغن کلزا داری نقطه اتصال فیلتر سرد (CFPP) 14- درجه سانتیگراد است. نقطه اتصال فیلتر سرد یک روش استاندارد آزمایش است.

برای مدت طولانی فراهم کردن نقطه اتصال فیلتر سرد 20- درجه سانتیگراد غیرممکن است؛ زیرا برای سوخت دیزل در زمستان اروپای مرکزی موردنیاز است. به هنگام استفاده از روغن سویا و آفتابگردان این مشکل بیشتر هم میشود. مشکل اضافی دیگر این است که کمبود دمای پایین میتواند ثبات روغن فرموله شده را تغییر دهد. بهعنوانمثال نقطه اتصال فیلتر سرد روغنهای بهدستآمده با ذخیره روغن بهتدریج افزایش مییابد.

بااینحال، روشی برای بهبود خصوصیات جریان چنین روغنهای سوختی با منشأ حیوانی و گیاهی توسعهیافته است. این شامل افزودن کو پلیمر EVA یا پلیمر شانهای بر پایه متیل آکریلات یا آلفا اولفین است. علاوه بر این ترپلیمرهایاتیلن، وینیلاستات و ایزوبوتیلن بهعنوان بهبوددهنده جریان سرد یافت شدهاند.

دارورسانی

کو پلیمر EVA در سیستمهای انتقال دارو استفاده میشود. سیستمهای دارورسانی بر اساس ماتریس EVA را میتوان با فناوری اکستروژن تولید کرد. بر اساس این فناوری، سیستمهای مورداستفاده تجاری توسعهیافتهاند.

مفهوم این دستگاهها شامل یک الیاف کواکسیال است. در این لیف، یک دارو در یک پلیمر هسته پراکنده یا حل میشود. رهایش دارو از این الیاف کواکسیال متناسب با تغییر غلظت لیف است. اگر دارو در غلظت بیش از حلالیت در غشا وجود داشته باشد، در سطح مجاور غلظت اشباع ایجاد میشود. این غلظت ثابت مسئول تغییر است. مشخصشده است که حلالیت دارو در پلیمر تحت تأثیر درجه حرارت فرآیند اکستروژن است. دماهای اکستروژن پلیمر بسیار پایین از نقطه ذوب دارو. با خنک شدن الیاف اکسترند شده، داروهای محلول ممکن است مجدداً متبلور شوند یا در محلول باقی بمانند، که منجر به حالت فوق اشباع میشود. مقدار داروی محلول را میتوان با خواص رهایش ارتباط داد. حالتی که داروها پس از اکستروژن در آن باقیمانده است، خصوصیات نفوذ آنها را تعیین میکند.