معرفی پلیالفین الاستومر POE با خواص ویژه

POEها خواص یک لاستیک گرماسخت را دارند ولیکن با استفاده از تجهیزات استاندارد ویژه فرآیند نمودنِ پلیمرهای گرمانرم، میتوان آنها را فرآیند نمود. محصولات ساختهشده بر پایه POE، دامنهای خاص از خواص فیزیکی-مکانیکی را فراهم میکنند به نحوی اینکه بهطور شایستهای فاصله میان لاستیک و پلاستیک را پر میکنند. امکان استفاده از تجهیزات فرآیندی ترموپلاستیک، قابلیت تولید بزرگتر و نیز صرفه اقتصادی بیشتری را به دنبال میآورد. بازیافت ضایعات تولید، مواد نیمساخته برجایمانده از فرآیند و دوباره آسیاب شده و نرم شده (Reground Materials) همچون کامپاند اضافی بهصورت پلیسههای خارجشده از کانالهای اصلی و فرعی (Runners) مابین راه تغذیه (Sprues) و گلویی تزریق جهت پر کردن قالب تزریق و نیز قطعات خارج از رده و مردود (Rejected Parts) مزیت اقتصادی قابلتوجهی را در پی دارد.

خواص فیزیکی-مکانیکی کلی POE با کاربردهای همهجانبه و عمومی در زیر آمده است:

|

وزن مخصوص |

0.88-0.98 |

|

مدول خمشی |

(سخت)300 - (نرم) 2.7 |

|

استحکام در 73 درجه فارنهایت (kpsi) |

(سخت)4 - (نرم) 0.95 |

|

مقاومت ضربهای آیزود در 73 درجه فارنهایت (ft-lb/in) |

نرم، هیچ شکستی برای واژه نرم دیده نمیشود. سخت، 1 |

|

درصد افرایش طول تا رسیدن به نقطه پارگی در دمای 73 درجه فارنهایت (%) |

(نرم)600 - (سخت) 20 |

|

درجه سختی (Shore durometer) |

(سخت)70D - (نرم) 40D |

|

محدوده دمایی کاری (درجه فارنهایت) |

(کوتاه)212 - (طویل) 180 فقط برای انواع سخت |

|

درصد شرینک (%) |

0.7-2.1 |

|

نقطه ذوب (درجه فارنهایت) |

(سخت)330 - (نرم) 290 |

|

دمای فرآیند (درجه فارنهایت) |

(سخت)500 - (نرم) 360 |

|

دمای قالب (درجه فارنهایت) |

(سخت)150 - (نرم) 50 |

|

دمای خشککردن (درجه فارنهایت) |

150-225 |

|

زمان خشککردن (ساعت) |

3-6 |

بنا به تعریف، مواد POE، بهصورت موادی مشتمل بر:

- ترکیبات یا کامپاندهای پلیالفینهای گوناگون

- پلاستیکهای بلورین

- الاستومرهای آمورف (غیر کریستالی)

مشخصشدهاند. عمومیترین انواع POEها از پلیپروپیلن (PP) و ایتلنپروپیلنرابر (EPR) تشکیلشدهاند. EPR میتواند یا تنها از کوپلیمرهای اتیلن و پروپیلن تشکیلشده باشد و یا اینکه مونومر سومی همچون مونومر دیان نیز وارد ساختار آن شده باشد که در این صورت مقدار کوچکی از سیرنشدگی (Unsaturation) در زنجیر پلیمری فراهم میآورد تا به آن وسیله بتوان با استفاده از گوگرد، اتصالات عرضی را با استفاده از فرآیند ولکانیزاسیون تشکیل داد و با ایجاد شبکه سهبعدی متشکل از این اتصالات عرضی، پلیمر را پخت کرد تا قابلاستفاده گردد.

بدین ترتیب پلیمر ساختهشده از سه مونومر اتیلن-پروپیلن-دیان-مونومر، لاستیک EPDM نامیده میشود. پلیمرهای الفینی دیگر که عموماً در کامپاندهای POE به کار میروند عبارتاند از: 1) پلیاتیلن سبک (LDPE)، 2) پلیاتیلن سنگین (HDPE)، 3) پلیاتیلن سبک خطی (LLDPE)، 4) کوپلیمرهایی از اتیلن با وینیل استات (EVA)، 5) اتیل آکریلات (EEA)، 6) متیلآکریلات (EMA)، 7) کوپلیمرهای نیمه کریستالی از پروپیلن، اتیلن و پلیبوتن.

محصولات POE، ترکیبات یا آمیزههایی از پلیمرهای ساختهشده بر پایه پلیالفین میباشند. همانند اغلب TPEها، آنها از نواحی سخت و نرم تشکیلشدهاند. اندازه دقیق و شکل این نواحی خواص آمیزهها را تعیین میکند. خواص محصول را میتوان تا حدود زیادی از طریق 1) فرآیند تولید کامپاند و 2) ترکیب شیمیایی تعیین کرد.

تعداد نامحدودی از فرمولاسیونها را بر پایه آمیزههای POE و نیز بر اساس کاربرد نهایی قطعهای که قرار است ساخته شود، میتوان طراحی نمود و در عمل تهیه کرد. این امکان ساخت متنوع، ناشی از دامنه وسیعی از پلیمرهای پلیالفینی است که در عمل میتوان از آنها برحسب ضرورت، استفاده کرد. هر یک از این کامپاندها، میتوانند مجموعهای از خواص را که خاص خودشان است، در محصول نهایی پدید آورند که ممکن است در برخی از کاربردهای ویژه مفید فایده باشند. در اغلب ترکیبات POE، ناحیه سخت، از هموپلیمر پروپیلن ایزوتاکتیک یا کوپلیمر پروپیلن ایزوتاکتیک با مقدار اندکی از اتیلن به عنوان مونومر کمکی یا کومونومر تشکیلشده است. مونومر اتیلن میتواند یا به طور تصادفی در کوپلیمر پخش شود و یا بهصورت دستهای توزیع شده باشد. بعضی از سگمنتها یا بخشهای زنجیر پلیمری از کوپلیمرهای اتیلن و پروپیلن تشکیلشدهاند، در حالی که سگمنتهای دیگر زنجیر پلیمری، تقریباً به طور کامل شامل هموپلیمر پروپیلن میباشند. هموپلیمر و کوپلیمرهای دستهای دامنه نقطه ذوب بلورین 329-311 درجه فارنهایت داند، در حالی که کوپلیمرهای تصادفی، دامنه نقطه ذوبشان بهصورت 311-293 درجه فارنهایت میباشد. نقطه ذوب نسبتاً بالای قسمت پلیپروپیلنی (PP Portion) در ریزساختار POE، محصولاتی را به وجود میآورد که بسیاری از خواص مکانیکی خود را در دماهای نزدیک به نقطه ذوب (Tm) رزین PP، حفظ میکنند.

استحکام ضربهای بالا در دمای پایین، از طریق افزودن مقداری مونومر اتیلن که در ریزساختار کوپلیمر وارد میشود، به دست میآید. همچنین اتیلن، صلبیت کوپلیمر را کاهش و انعطافپذیری آن را افزایش میدهد. وقتی که مقدار اتیلن در کوپلیمر تصادفی (راندوم) زیاد میشود، نقطه ذوب بلوری نسبت به کوپلیمرهای دستهای با شیب تندی سریعاً کاهش مییابد و یعنی تأثیر مقدار مونومر اتیلن در کاهش نقطه ذوب کوپلیمرهای تصادفی به مراتب بیشتر است تا کوپلیمرهای دستهای.

قلمرو یا ناحیه نرم زنجیر پلیمری POE، از لاستیک EPR یا لاستیک EPDM تشکیلشده است. مواد لاستیکی با مقادیر تقریباً برابری از اتیلن و پروپیلن، کاملاً آمورف و غیر بلوری میباشند. نرمترین انواع لاستیکهای EPDM، مؤثرترین اصلاحکننده ضربه میباشند که به عنوان افزودنی در فرمولاسیونهای POE از آنها استفاده میشود.

برخی از افزودنیهای به کار رفته در ترکیبات POE، کار خود را از طریق اصلاح نمودن فاز لاستیکی انجام میدهند. روغنهای هیدروکربنی، نرمی و انعطافپذیری آمیزه POE را از طریق ایجاد آماس و تورم در فاز لاستیکی، افزایش میدهد. همچنین پلیاتیلن حجم فاز لاستیکی را افزایش میدهد ولیکن اثر نرمکنندگی روغنها را ندارد. HDPE استحکام ضربهای آمیزه را در دماهای پایین بهبود میبخشد در حالی که سفتی را تغییر نمیدهد و ثابت نگه میدارد. علاوه بر این، دامنه وسیعی از افزودنیهای دیگر نیز در آمیزه کاری POEها، مورداستفاده قرار میگیرند. این افزودنیها شامل موارد زیر میباشند:1) فیلرها یا عوامل تقویتکننده 2) روان کنندهها 3) نرمکننده 4) پایدار کنندههای حرارتی 5) آنتیاکسیدانها (ضد اکسیدکنندهها) 6) پایدار کنندههای UV 7) رنگین سازها 8) تأخیر اندازهای شعله 9) عوامل فوم کننده 10) اصلاحکنندههای جریان 11) کمکفرآیندها.

POEها را میتوان بهطوری فرموله کرد که تلفیقی از خواص مکانیکی همچون استحکام و چقرمگی را در عمل در آنها به دست آورد. محصولات TPO، در دامنهای از درجه سختی Shore D 40-70 با مدول خمشی در حال تغییر از 300،000-2،700 در دسترس میباشند.

عوامل متعددی، حد بالایی دمای مورداستفاده در حین کار و در زمان مصرف را برای یک محصول ساختهشده از POE، تعیین میکنند که دمای ذوب پلیمر در ناحیه سخت برای تماسهای کوتاهمدت در آن دما، مهمترین عامل میباشد. برای اغلب POE ها، نقطه ذوب پلیروپیلن (PP)، عامل محدودکننده است. هموپلیمرهای PP، در دامنه دمایی 350-320 درجه فارنهایت ذوب میشوند. اغلب کامپاندهای POE(سخت/سفت) به طور متناوب در دماهای بالا تا 280 درجه فارنهایت، خواص مفید خود را حفظ میکنند. برای تماس درازمدت (Long-Term Exposure) در این دماها، مقاومت POE در برابر تأثیرات فرسودگی و کهنگی بهمرورزمان عامل بسیار مهمی است که اهمیت آن در دماهای کاری بسیار بالا به هنگام استفاده، درست بهاندازه نقطه ذوب (Tm) پلیمرهای دارای قلمرو سخت میباشد.

پایداری اکسایشی POEها، تابعی از عملکرد افزودنیهای آنتیاکسیدان و پایدارکننده میباشد. کامپاندهای سخت/سفت از POE که به مؤثرترین شیوه پایدارسازی شدهاند، با پایدار کنندههای حرارتی، آنتیاکسیدانها و تقویتکنندهها، فرموله شدهاند تا بتوانند دماهای کاری پیوسته تا 250 درجه فارنهایت و یا حتی بیشتر را بهراحتی تحمل کنند. آمیزهها یا کامپاندهای سخت/سفت از POE کاربرد عمومی داشته و چندمنظوره هستند، به هنگام استفاده برای دورههای طولانی در دامنه دمایی 212-180، خواص فیزیکی خود را حفظ میکنند. یکی از خواص برجسته POEها، کارایی آنها، در دماهای پایین میباشد. آمیزههای POE، انعطافپذیری خود را در دماهای بسیار پایین حفظ میکنند. انواع تجاری نرمتر POE، وقتی که در دماهای پایین قرار میگیرند، نقطه شکست کمتر از 112- دارند. در این دما شکننده هستند، این نقطهبهنقطه شکنندگی در دمای پایین موسوم است.

تقریباً همه محصولات POE، خواص فیزیکی خود را به هنگام قرار گرفتن در معرض تماس با نور خورشید و یا شرایط نامساعد آب و هوایی، حفظ میکنند. کامپاندهای POE، بدون استفاده از پلیمرهای اشباعنشده در اسکلت پلیمری خودساخته میشوند و بنابراین نسبت به تجزیه، تخریب و متلاشی شدن از طریق ازن هوا حساس نیستند. EPDM یک لاستیک مقاوم در برابر هوازدگی، همچنین TPOها مخصوصاً نسبت به حمله توسط میکرو ارورگانیسمها و رشد قارچ، حساس نیستند. بسیاری از انواع POEها، پایداری رنگی برجستهای دارند. این انواع پایدارسازی شده به طور ویژه که برای کاربردهای خودرویی رنگ نشده طراحیشدهاند، در فلوراید بیش از 2 ساعت در معرض آزمودنهای زمانبندی، فرسودگی و کهنگی در اثر مرور زمان یا Aging تابش نور خورشید قرار گرفتند بدون اینکه تغییر رنگ خاصی در آنها مشاهده شود و یا دچار رنگپریدگی شوند.

همه محصولات POE در مقابل آب، مقاوم هستند و نیز مقاومت شیمیایی متوسطی در برابر اسیدها و بازها، از خود نشان میدهند. حلالهای هیدروکربنی داغ، بهمرور آنها را نرم میکند و موجب ایجاد اماس و تورم در محصولات POE میگردد. این نرم کردن و متورمسازی برای فرمولاسیونهای سختتر، نوعاً کمتر است ولیکن شدت تورم در محصولات نرمتر بیشتر است. سطح غیرفعال یک قطعه POE، به لحاظ شیمیایی برقراری پیوند با مواد دیگر را دشوار میکند.

اغلب کامپاندهای POE، مواد عایق الکتریکی خوبی میباشند. آنها خواص استحکام دیالکتریکی خوبی دارند و رطوبت را جذب نمیکنند.

بسیاری از قطعات POE که برای کاربردهای خودرویی ساخته میشوند بایستی با یک ماده پرداخت زننده نهایی خودرویی، رنگآمیزی شده باشند بهنحویکه پرداخت رنگی آن با پرداخت رنگی

مزایای POE

- خصوصیات عایقی عالی به لحاظ الکتریکی

- بهمنظور افزایش دماهای کاری نهایی، آن را میتوان با نایلون آمیزه کاری نمود.

- مقاومت عالی در برابر ضربه

- مقاومت عالی در برابر خستگی

- نقطه شکندگی عالی در دمای پایین برای انواع نرمتر

- مقاومت عالی در برابر جذب رطوبت

- نسبت به تخریب ازنی حساس نیست

- انواع مقاوم در برابر UV قابلدسترس میباشند.

معایب و محدودیتهای POE

- مقاومت شیمیایی متوسط در برابر اسیدها و بازها

- حلالهای هیدروکربنی داغ میتوانند POEها را نرمتر و متورم سازند. تأثیر نرمسازی و آماس برای فرمولاسیونهای سختتر، کمتر است ولی شدت تأثیر آنها بر روی محصولات نرمتر بیشتر است.

- اتصال و تشکیل پیوند با مواد دیگر، دشوار میباشد.

- قبل از رنگآمیزی به عملیات اصلاح سطح و واکنشپذیر کردن آن، همراه با استفاده از یک پرایمر رنگ (آستر رنگی) نیاز است.

کاربردهای POE

کاربردهای بیرونی خودرویی

ترمیم کردن کناره اتاق خودرو، قالبگیری دورتادور بدنه یا اتاق خودرو، پوششهای سپر ضربهگیر، سرپوشهای انتهایی سپر، قطعات جانبی ضربهگیر، آسترها یا پوششهای گلگیر، آفتابگیر شیشه، حفاظ سنگ و ضد حشره جلوی کاپوت و قاب لبه آویز پرده.

کاربردهای خودرویی زیر هود

مهره ماسوره ابزار سیمکشی، لوله یا مجرای هوایی که به طریقه بادی قالبگیری شدهاند، روکش یا آستر دیوار ضد آتش جاذب صوت، لفافهای جعبه بلندگوی خودرو، پوششهای صفحات زیر در (Rocker Panel)، نوارهای مالشی (Rub Strips) و زیرپایی خودرو.

سیم و کابل

از POEها برای تعدادی از کاربردهای سیم و کابل ولتاژ پایین استفاده میشود. همچنین از POEها به منظور عایقبندی و پوشش دهی (Jacketing) کابلهای بوستر باتری، سیمهای پرتابل ویژه ذخیره برق و کابل پمپ زیر آبی (Submersible Pump Cable) استفاده میشود.

کالاهای مکانیکی

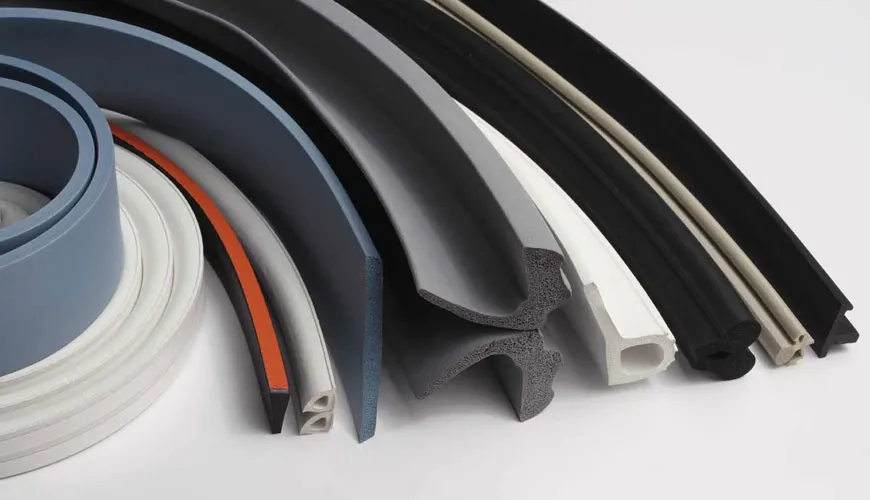

درزگیرها، دوشاخههای الکتریکی، ورقه اکسترود شده و نوارهای ویژه شرایط آب و هوایی.

اصلاحکنندههای ضربه

از پلیالفین و PP برای بهبود بخشیدن استحکام ضربهای در دماهای پایین استفاده میشود، همچنین POE به HDPE اضافه میشود تا مقاومت در برابر ترک ناشی از تنش (Stress Crack Resistance) بهبود یابد.