کامپوزیتهای پلیآمید تقویت شده با الیاف شیشه

واژه پلاستیکهای مهندسی انتشار یافت تا دلالت بر آن داشته باشد که برخی از پلاستیکها دارای کارایی بالایی هستند و میتوانند جایگزین قطعات فلزی و سرامیکها شوند. پلاستیکهای مهندسی در ساخت ابزارآلات، قطعات اتومبیلها، ماشینآلات اداری و دیگر کاربردهای صنعتی که در آنها خصوصیات و مشخصات مهندسی باید معیار قرار گیرد میتواند به کار گرفته شوند. این گروه از پلاستیکها اکثراً قطبی هستند و اغلب آنها از قابلیت ماشینکاری برخوردارند مانند نایلونها.

اصولاً سه عاملی کلیدی وجود دارد که پلاستیکهای مهندسی را از رزینهای غیر مهندسی متمایز میسازد، این سه ویژگی عبارتاند از: الف) خواص مکانیکی ب) دوام و پایداری در حرارتهای بالا ج) خواص شیمیایی.

شرط لازم برای بک پلاستیک مهندسی، داشتن Tg بالا و رفتار مکانیکی چقرمه در دمای مصرف آنهاست. کاربردهای آنها در هواپیماها، اتومبیلها، ماشینآلات، ساختمانسازی، پزشکی و سایر موارد مشابه استفاده میشود. با توجه به این انتظارات تهیه آنها دشوارتر، تولیدشان کمتر و قیمت آنها نیز بهتبع بسیار گرانتر است. مهمترین پلاستیک گرمانرم مهندسی عبارتاند از پلیاتیلنترفتالات، پلیبوتیلنترفتالات، پلیکربناتها، پلیآمیدها، پلیآمیدهای حلقوی، پلیاکسیمتیلن (پلیاستال) آلیاژ (پلیفنیلناکساید و پلیاستایرن). این دسته از پلاستیکها در دو گروه عمده مواد نیمه بلوری و آمورف طبقهبندی میشوند.

مهمترین خصوصیات پلاستیکهای گرمانرممهندسی ایدهآل عبارتاند از:

- رفتار مکانیکی چقرمه (بهآسانی نمیشکنند)

- حداقل وابستگی خواص به زمان (زود پیر و فرسوده نمیشوند، از خزش کمی برخوردارند)

- حداقل وابستگی به دما (در گستره وسیعی از حرارت خواص مکانیکی خود را حفظ میکنند)

- رسانایی کم (عایقهای خوبی برای الکتریسیته و حرارت هستند)

- دمار عملکردی بالا (سطح بالاتر و تحمل درجه حرارت بالاتری را در عمل کرد درازمدت خود نسبت به پلاستیکهای دارای مصارف معمولی دارند، بهعبارتدیگر پایداری بیشتری در برابر تخریب حرارتی و نرم شدن دارند)

- پایداری در مقابل حملات مواد شیمیایی و عوامل شرایط محیطی مانند نور فرابنفش خورشید

- مقاومت بیشتر در برابر ضربه

- استقامت بالا در برابر سایش

- پایداری ابعادی در محدوده وسیعی از دما (دلالت برجذب رطوبت کم)

- جمع شدگی کم پس از قالبگیری

- مدول بالا (سفتی کششی و بهویژه خمشی)

- استحکام زیاد (کششی، فشاری، خمشی)

پلیآمید

پلیآمیدها گروه بزرگی از پلیمرهای طبیعی و مصنوعی را تشکیل میدهند که گروه عاملی آمیدی -NH-CO- در واحد ساختاری آنها تکرار میشود. نایلونها مجموعهای از پلاستیکهای عضو این گروه از پلیمرها هستند و یکی از مهمترین مواد پلیمری ازنظر تعداد، تنوع، حجم مصرف میباشند.

|

Nylons |

Property |

|

Very Goog |

Processability |

|

Goog |

Tensile Strength |

|

Good |

Stiffness |

|

Poor |

Impact Strength |

|

Good |

Hardness |

|

Good |

Useful Temperature Range |

|

Good |

Resistance to Chemicals |

|

Poor |

Resistance to Weather |

|

Poor |

Resistance to Water |

|

Good |

Flammability |

|

Good |

Price |

نایلونها از روش پلیمریزاسیون تراکمی اسیدهای آلی دوعاملی با آمینهای دوعاملی و یا از ترکیب آمینواسیدها پلیمره میشوند. تعدادی از نایلونهای پرمصرف صنعتی نایلون 66، نایلون 6، نایلون 11، نایلون 12میباشند. در این نامگذاری اولین شماره مربوط به تعداد اتمهای کربن در دی آمین و دومین شماره مربوط به تعداد اتمهای کربن در دیاسید را نشان میدهد.

کاربرد نایلون 66 علاوه برساخت قطعات مهندسی، در حجم بسیار بالایی الیاف نساجی تهیه میکنند این رزین به دلیل داشتن ساختار خطی و خصوصیات خوب فیزیکی و شیمیایی الیاف خوبی از آن حاصل میشود. از الیاف حاصله در منسوجات، فرشبافی، مصارف نظامی، تهیه چتر نجات و جلیقه نجات استفاده میشود. چرخدنده سرعتسنج کیلومترشمارها، و خصوصاً چرخک (زنجیر) تامینگ بعضی از خودروها، ثابتشده است که اگر از جنس نایلون 66 انتخاب شوند سالها توانایی کارکردن دارند. دسته چکشهای نجاری را از جنس نایلون 66 تقویتشده با الیاف شیشه میسازند که جایگزین خوبی برای چوب است. جایگزینی برای فلزات در یاتاقانها، چرخدندهها، بلبرینگها، غلتکهای استوانهای و بادامکها. سیمهای برق بهوسیله نایلون 66 پوشانده میشوند.

کاربرد نایلون 6 علاوه برساخت قطعه، در تولید حجم بسیار بالایی از انواع الیاف نساجی و غیر نساجی نیز استفاده میکنند، از این رزین به دلیل داشتن ساختار خطی الیاف خوبی حاصل میشود. در ساخت چرخدندهها، بلبرینگها، اتصالات، الیاف، قطعات اتومبیل، انواع فیلمها، فیلمهایی که برای بستهبندی مواد غذایی استفاده میشوند. این ماده در ساخت طوقه صندلیهای چرخدار، پروانهها، سیمهای آلات موسیقی به کار برده میشوند.

کاربرد نایلون 11 معمولاً هنگامیکه کاربردهای با حساسیت عملکردی بالا، ماندگار یا بهداشتی موردنظر باشد مانند وسایل پزشکی و دارویی، و یا به الیاف منفرد احتیاج باشد، مانند الیاف بهکاررفته در برسها، وسایل جراحی، ورزشی و موارد مشابه دیگر از نایلونهای 11 و 12 استفاده میکنند. زیرا انعطافپذیرترند. خط لوله انتقال سوخت خودروها، لولههای انعطافپذیر نفت و گاز، مخازن بنزین دارای اشکال پیچیده خودروها را از طریق قالبگیری چرخشی، از جنس نایلون 11 میسازند.

کاربرد نایلون 12 در صنایع حملونقل، تسمهنقالهها، چرخدندهها، بلبرینگها، صنایع غذایی، نساجی، کفش اسکی، بستهبندی، ماشینآلات کاغذسازی، صنایع خودرو، پروانهها، قاب محفظه قطعات، اجزاء کلیدهای برق و قطعات مورداستفاده در مهندسی برق کاربرد زیادی دارد. همچنین بهعنوان پوشش برای فلزات و محافظت از آنها در برابر عوامل محیطی و برخی از حلالها، مانند رنگ اتاقک بعضی از ماشینهای لباسشویی، برخی از تابلوهای راهنمایی و رانندگی، و پوشش غلتکهای تسمهنقالهها مورداستفاده قرار میگیرد.

نایلونهای بهبودیافته

به نایلونهایی بهبودیافته میگویند که با اضافه کردن یک افزودنی به آمیزه پلاستیک مانند پایدارکنندهها، تأخیراندازهای شعله، مواد رنگی، پرکنندهها و تقویتکنندهها، شفافکنندهها، نرمکنندهها، روانسازها، تغییر چشمگیری در یک یا چند خاصیت مکانیکی و یا ویژگیهای حرارتی آن به وجود آید. با افزودن الیاف کوتاه شیشه به نایلون و افزایش زیاد مقاومت در برابر ضربه آنها، این پلاستیک را در گروه نایلونهای بهبودیافته جایداده است. این دسته از مواد تقویتشده در بسیاری از خواص مکانیکی خصوصاً در برابر خزش بهبود خواص پیدا میکنند. نایلونهای تقویت نشده، هنگامیکه در معرض ضربه یا تنش کششی قرار میگیرند؛ به شیوه چقرمه به مرحله شکست خود میرسند. درحالیکه نایلونهای تقویتشده با الیاف شیشه، به شیوه شکننده و ترد به مرحله شکست خود دست پیدا میکنند.

الیاف شیشه

الیاف شیشه رایجترین و پرمصرفترین لیف مورداستفاده در صنعت کامپوزیت است. برحسب نوع و ترکیب مواد بهکاررفته در تهیه آنها، الیاف شیشه به انواع مختلف تقسیمبندی میشوند. ماده اصلی تشکیلدهنده الیاف شیشه همانند شیشههای معمولی (Soda-lime glass)، سیلیکا (SiO2) است. اکسیدهای دیگر مانند B2O3 و Al2O3 برای اصلاح ساختمان شبکه SiO2 و همچنین بهینه کردن فرآیند ساخت نظیر پایین آوردن دمای ذوب به آن افزوده میشوند.

ساختمان الیاف شیشه یک شبکه سهبعدی از سیلیکون، اکسیژن و دیگر اتمها است که بهصورت غیرمنظم در کنار هم قرارگرفتهاند. لذا الیاف شیشه، ساختمانی آمورف یعنی غیر بلوری و همسان (Isotropic) دارند. یعنی در تمام جهات دارای خواص مکانیکی یکسان هستند. مزایا این لیف به شرح زیر است: قیمت پایین، استحکام کششی بالا، مقاومت شیمیایی بالا، خواص عایق عالی (حرارتی و الکتریکی).

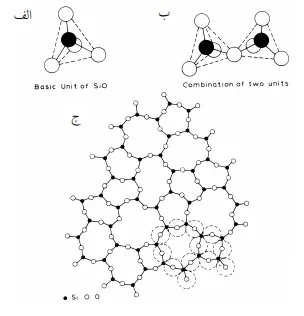

ساختار مولکولی الیاف شیشهبر پایه SiO2

- واحد اصلی SiO2

- ترکیب دو واحد

- شبکه سهبعدی اتفاقی SiO2

ساختار مولکولی الیاف شیشهبر پایه SiO2

الف)واحد اصلی SiO2 ب) ترکیب دو واحد ج) شبکه سهبعدی اتفاقی SiO2

انواع مختلف الیاف شیشه

الیاف شیشه بهصورت A، C، D، E، M و S نامگذاری شدهاند.

حرف A اشاره به soda-lime glass دارد و از واژه Alkali گرفتهشده و همان شیشه معمولی است که درگذشته متداول بوده است.اما امروزه تقریباً نوع E جایگزین آن شده است.

حرف C از واژه Chemical گرفتهشده است و الیافی است که مقاومت شیمیایی خوبی را از خود نشان میدهد.

حرف D از واژه Dielectric گرفتهشده است و الیافی است که کمترین ثابت دیالکتریک را دارد. هر چه ثابت دیالکتریک یک ماده کمتر باشد آن ماده در برابر امواج الکترومغناطیس شفافتر (transparent) است. لذا از این الیاف در ساخت سپرهای محافظ رادار استفاده میشود تا ضمن محافظت از رادار از عوامل جوی، امواج را بدون افت از خود عبور دهند.

حرف E از واژه Electrical گرفتهشده است. این الیاف خواص عایق الکتریکی خوبی از خود نشان میدهند و پایینترین قیمت را دارا میباشند. بیشتر از 90% از الیاف شیشه مورداستفاده در صنعت کامپوزیت از این نوع است.

حرف M از واژه Modulus گرفتهشده است و الیافی هستند که مدول بالایی دارند.

حرف S اشاره به High Strength دارد و این الیاف بالاترین استحکام را دارا میباشند. استحکام این نوع الیاف 20% از نوع E بیشتر و قیمت آن 4 برابر الیاف E است.

در سالهای اخیر الیافی بانام ECR (Extra Corrosion Resistant) به بازار عرضهشده است که درواقع همان الیاف بهبودیافته میباشند. این نوع الیاف مقاومت بسیار خوبی در برابر اسیدها و بازها از خود نشان میدهند.

همچنین نوع دیگری از الیاف شیشه با درصد بالای SiO2 بالا (High Silica) ابداعشده است که مقاومت حرارتی آنها بسیار زیاد است. این نوع الیاف برای ساخت سپرهای حرارتی استفاده میشود و جایگزین مناسبی برای الیاف پنبه کوهی محسوب میشوند. قیمت این نوع الیاف در حدود 10 برابر الیاف شیشه نوع E هست.

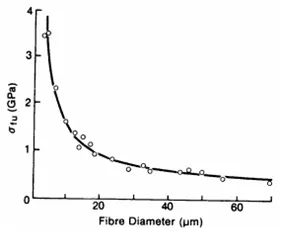

نکته قابلتوجه در مورد رشته الیاف تشکیلشده از الیاف با قطر کم آن است که در صورت ظهور پدیده شکست (Brittle Fracture) ناشی از رشد ترکها (Crack) که میتواند به دلیل وجود ترکهای ریز یا نقصهای سطحی (Surface Flaws) موجود بر سطح لیف باشد، تنها الیاف منفرد میشکنند و از شکست کامل رشته الیاف جلوگیری به عمل میآید. بنابراین یکرشته الیاف (Strand) دارای استحکام شکست بیشتر نسبت به یک لیف با قطر کلی مشابه آن هست. زیرا در یک لیف ضخیم، رشد یک ترک، به خاطر نقصهای سطحی منجر به شکست کامل آن میگردد.

اثر قطر الیاف شیشه روی استحکام آن

عوامل مؤثر بر استحکام الیاف شیشه:

بررسیها نشان میدهد که خواص الیاف شیشه علاوه بر مواد بهکاررفته در ساختار آنها به عوامل دیگری مانند شرایط محیطی و... نیز وابسته است.

- سرعت اعمال بار: استحکام الیاف شیشه با سرعت کشش اعمالشده در حین آزمایش کشش، افزایش مییابد.

- دما: استحکام الیاف شیشه با افزایش دما، کاهش مییابد. بهعنوانمثال افزایش دما از 20 تا 100 درجه سانتیگراد حدود 30% افت استحکام را به دنبال داشته است.

- رطوبت: استحکام الیاف شیشه با افزایش رطوبت کاهش مییابد.

- کامپوزیتهای پلیآمید تقویتشده با الیاف شیشه

امروزه، کامپوزیتهای پلیمری تقویتشده با الیاف محبوبیت زیادی کسب کردهاند و به شکل روزافزون در صنایع مختلفی مانند مواد تحملکننده بار، غلتکها، چرخدندهها، حلقههای پیستون، آببندهای مکانیکی، کلاچ و... از آنها استفاده میشود. در این کاربردها از خواص خودروانکاری کامپوزیتها در جهت حذف نیاز به استفاده از روانکنندهها بهره برده میشود. در دههی گذشته، محققان زیادی در راستای درک بهتر خواص فیزیکی و تریبولوژیکی (خواص مربوط به اصطکاک، سایش، و روان کاری) کامپوزیتهای پلیمری تقویتشده با انواع مختلف مواد لیفی تلاش بسیاری انجام دادهاند. در سالهای اخیر، کامپوزیتهای تقویتشده با الیاف موضوع موردتوجه صنایع مختلفی ازجمله هوافضا و صنعت خودروسازی بوده است. این کامپوزیتهای پلیمری بهطورکلی در مقایسه با فلزات/آلیاژهایی از قبیل استیل و آلومینیوم، دارای سطوح بالایی از سفتی، نسبت استحکام به وزن بالا، مدول بالا، مقاومت سایشی بینظیر و مقاومت به خوردگی و سایش چشمگیری هستند. پارامترهای مختلفی ازجمله میزان تقویتکننده، شکل، اندازه، و جهتگیری تقویتکننده، نوع تقویتکننده و ماتریس پلیمری، روشهای فرآیند و ... میتوانند بر خواص کامپوزیتهای پلیمری تأثیر بگذارند.

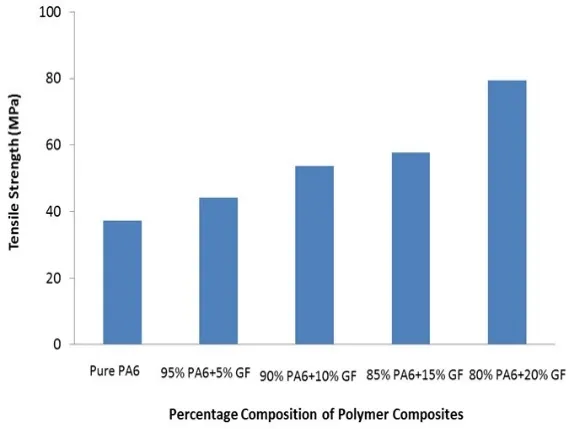

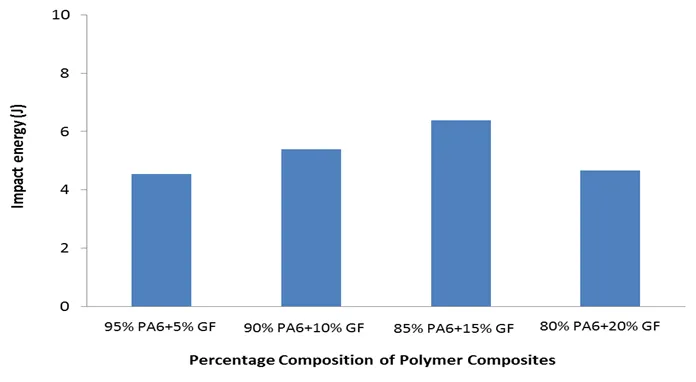

در همین راستا نتایج پژوهش گروهی از محققین نشان داد که خواص مکانیکی کامپوزیتهای نایلون بهطور چشمگیری توسط درصد وزنی الیاف شیشه تحت تأثیر قرار میگیرند. نتایج آزمون استحکام نشان داد که نایلون حاوی 20% وزنی الیاف شیشه بالاترین کششی بهبودیافته را دارند. نتایج آزمون ضربه حاکی از این است که نمونه حاوی 15% وزنی الیاف شیشه دارای بالاترین میزان استحکام ضربه یا چقرمگی هست.

نمودار مربوط به آزمون کشش، استحکام کششی نهایی یا استحکام کششی کامپوزیت نایلون با ترکیب درصدهای مختلفی از الیاف شیشه را نشان میدهد. استحکام کششی خاصیت شدتی کامپوزیت است و نشاندهندهی حداکثر تنشی است که کامپوزیت در حال کشش با نرخ 3 میلیمتر بر دقیقه تا قبل از پارگی تحمل میکند. نتیجه بهدستآمده نشان میدهد که استحکام کششی نایلون خالص 3/37 مگاپاسکال است و این نقطه تنشی است که باریک شدگی (necking) قبل از شکست آغاز شد. برای 95% پلیآمید و 5% الیاف شیشه، استحکام کششی 2/44 مگاپاسکال است که 5/18% بالاتر از میزان آن برای نایلون خالص است. برای کامپوزیت نایلون حاوی 10% الیاف شیشه، استحکام کششی مقدار بالای 6/53% را نشان میدهد. در مقادیر بالاتر الیاف شیشه تا 15%، کامپوزیت استحکام کششی بالاتری (8/57%) را نشان میدهد. درنهایت کامپوزیت حاوی 80% پلیآمید 6 و 20% الیاف شیشه افزایش چشمگیری را در استحکام کششی تا 5/79 مگاپاسکال نشان میدهد که حدود 113% بیشتر از نایلون خالص است. با افزایش میزان الیاف شیشه، پیوند بین سطحی خوب بین لیف و نایلون منجر به ایجاد استحکام بالاتر میشود.

نمودار مربوط به انرژی ضربه، استحکام ضربه کامپوزیتهای نایلون با ترکیب درصدهای مختلف الیاف شیشه را نشان میدهد. انرژی ضربه معیاری از کار انجامشده یا انرژی جذبشده بهوسیله کامپوزیت نایلون قبل از شکست است. در حین آزمون ضربه، زمانی که چکش به نمونهی کامپوزیتی ضربه میزند، نمونه تا نقطهی تسلیم انرژی را جذب میکند، سپس تغییر فرم پلاستیک بهوسیله جذب انرژی در نمونه آغاز میشود و در ناحیه پلاستیک سختشدگی باکار (work hardening) رخ میدهد و پسازآن کامپوزیت قادر به جذب مقدار بیشتری انرژی نخواهد بود، و نهایتاً شکست رخ خواهد داد. استحکام ضربه یک معیار نسبی از چقرمگی ضربهای کامپوزیتهای نایلون با ترکیب درصدهای مختلف الیاف شیشه است. بر اساس مشاهدات، کامپوزیت نایلون حاوی %5 الیاف شیشه میتواند قبل از رخداد شکست 5/4 ژول انرژی جذب کند. این عدد در مورد 10% الیاف شیشه به 4/5 ژول میرسد که 20% بیشتر از استحکام کامپوزیت حاوی 5% الیاف شیشه است. اگر میزان الیاف شیشه به 15% افزایش یابد، کامپوزیت استحکام ضربهی 4/6 ژول را نشان میدهد که 42% بیشتر از مقدار آن برای کامپوزیت حاوی 5% الیاف شیشه است. درنهایت، نتایج نشان میدهد که زمانی که میزان الیاف شیشه به 20% افزایش مییابد، استحکام ضربهی کامپوزیت به 7/4 ژول کاهش مییابد که حدود 27% کمتر از کامپوزیت حاوی 15% الیاف شیشه است. بدیهی است که با افزودن میزان زیاد الیاف شیشه (20%) انرژی ضربه بهطور چشمگیری کاهش مییابد. این امر حاکی از آن است که در اثر افزایش مقادیر بالای الیاف شیشه، مانند 20% الیاف، استحکام ضربه کامپوزیت کاهش مییابد، به این معنی که رفتار کامپوزیت از چقرمه به شکننده تغییر کرده و چقرمگی ضربه آن کاهش مییابد.

درنهایت انتخاب و بهینهسازی ویژگیها فرصت کنترل پارامترهایی مانند استحکام، چگالی، خصوصیات الکتریکی و هزینه را فراهم میسازد. از میان اشکال احتمالی ذرات تقویتکننده، الیاف به خاطر نسبت منظر بالایشان و ماهیت ناهمسانشان موردتوجه قرارگرفتهاند. در مورد نقش نسبی اجزا در کامپوزیت سه اصل مشاهده میشود:

- از مقاومت و سختی بالایی برخوردارند و میبایست ماتریس تنش را از یک لیف به لیف دیگر منتقل کند. این مواردی از کامپوزیتهای با کارایی بالاست که در آن تقویتکننده با استحکام بالا در کسر حجمی بالا استفاده میشود. همچنین جهتگیری و میزان پراکندگی آنها برای رسیدن به خواص مکانیکی مطلوب باید سنجیده شود.

- در برخی موارد دیگر ماتریس ازنظر فیزیکی، شیمیایی و خواص فرآیندی دارای مشخصات ذاتی مطلوب است و افزودن الیاف برای مقاومت در برابر کشش، خزش یا مقاومت در برابر پارگی در نظر گرفتهشده است. معمولاً بهصورت پیوسته یا ناپیوسته به کار میروند.

- در حالت سوم ماتریس یک ماده با عملکرد بالا است، اضافه کردن الیاف باهدف حفظ عملکرد و اصلاح نقصهای ماتریس و مقرونبهصرفه بودن است.