کاربردعای عمومی پلیمر پلیاستایرن در زندگی روزمره

ساختمان شیمیایی و برخی از خواص فیزیکی-مکانیکی پلیمرهای PS در زیر آمده است.

|

نوع پلیمر |

آمورف |

|

وزن مخصوص |

05/1 |

|

مدول کششی (در 73 درجه فارنهایت) (kpsi) |

45/0 |

|

استحکام کششی در نقطه تسلیم (kpsi) |

6 |

|

مقاومت ضربهای به روش آیزود ناچ (در 73 درجه فارنهایت) |

6/25-0/0 |

|

محدوده دمای کاری (درجه فارنهایت) |

122-158 |

|

درصد شرینک (%) |

8/05-0/0 |

|

نقطه ویکات (درجه فارنهایت) |

200-227 |

|

دمای نقطه ذوب (درجه فارنهایت) |

212 |

|

دمای تغییر شکل گرمایی (HDT) درpsi 264 (درجه فارنهایت) |

190 |

|

دمای فرآیند (درجه فارنهایت) |

390-480 |

|

دمای قالب (درجه فارنهایت) |

50-175 |

|

دمای خشککردن (درجه فارنهایت) |

160-200 |

|

زمان خشککردن (ساعت) |

2-3 |

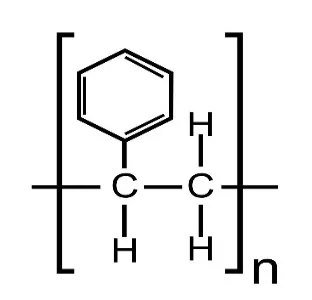

پلیاستایرن (PS)، قریب به یک قرن است که بهخوبی شناختهشده است ولیکن ماهیت مولکولی آن تا حدود سال 1920، مشخص نشده بود تا اینکه در همین سال اشتاودینگر (Staudiger)، ساختار مولکولی این ماده را توصیف کرد. در اواخر دهه 1930، بهطور تجاری تولید شد. پلیاستایرن، یکی از متداولترین رزینهای ترموپلاستیک آمورف تجاری و اقتصادی است که محدوده وسیعی از خواص متعادل فیزیکی-مکانیکی را داراست و قیمت جذابی هم دارد که نظر فروشندگان و سرمایهگذاران را برای تولید به خود جلب میکند.

پلیاستایرن به سه نوع تقسیم میشود:

- پلیاستایرن با کاربرد عام (General Purpose Polystyrene: GPPS)

- پلیاستایرن با مقاومت ضربهای بالا (HIPS)

- پلیاستایرن قابل انبساط (EPS)

مواد اولیه لازم برای سنتز مونومر پلیاستایرن، اتیلن و بنزن میباشند که در فرآیند سنتز باهم واکنش میدهند تا اتیلبنزن تشکیل شود که در ادامه فرآیندهای بیشتری (دیهروژناسیون) بر روی آن انجام میشود تا به مونومر وینیل بنزن یا همان استایرن (Styrene) تبدیل شود، مواد اضافی دیگر، اکریلونیتریل (AN) و لاستیک بوتادیان هست.

با استفاده از واکنش گرمایی یا کاتالیز شده مونومر استایرن، فرآیند پلیمریزاسیون آن آغاز میشود تا پلیمری آمورف تولید شود. برای بخشیدن و ایجاد خواص مطلوب در PS، افزودنیهای گوناگونی به آن اضافه میشود، همانند لاستیکها، نرمکنندهها، عوامل آزادکننده یا رها کننده و پایدارکنندهها. همچنین در فرمولاسیونهای بر پایه PS از گروههای مختلف افزودنی دیگر همچون رنگین سازها، تأخیر اندازهای شعله (FRs)، پایدار کنندههای UV، یا اصلاحکنندههای ضربه، استفاده میشود. نوعاً GPPS، به علت شفافیت، صلب و سخت بودن و مناسب بودن با کاربردهای گوناگون انتخاب میشود. وقتیکه به انعطافپذیری بیشتر یا مقاومت ضربهای زیاد نیاز باشد، از HIPS استفاده میشود. این ماده شامل پلیبوتادیان بهعنوان عامل کوپلیمریزاسیون بهمنظور افزایش چقرمگی میباشد که سبب مات و کدر شدن رنگ محصول میگردد.

مزایای پلیاستایرن

- شفافیت بالا

- جلا و برق بالا

- انواع تأییدشده توسط اداره غذا و داروی آمریکا در دسترس میباشند.

- از طریق تمام روشهای فرآیند نمودن ویژه بسپارهای گرمانرم، میتوان آنها را فرآیند نمود و شکل داد.

- قیمت پائینی دارند

- پایداری ابعادی خوب

- صلبیت و عدم انعطافپذیری خوب

معایب و محدویدیتهای پلیاستایرن

- قابل اشتعال ولی انواع FR از آن در دسترس میباشند.

- مقاومت ضعیف در برابر حلال و از طریق بیشتر مواد شیمیایی تحت حمله قرار میگیرند.

- هموپلیمرها شکننده میباشند.

- در معرض ایجاد ترکها و شکافهای ناشی از تنش و محیط عمل قرار دارند

- پایداری حرارتی ضعیف

کاربردهای نوعی پلیاستایرن

- ظروف مصرفی تنها، همانند بشقابها، لیوانها، فنجانها

- کالاهای مقاوم مصرفی همانند ظروف خانگی و قوطیها یا مخازن نگهدارنده ویژه مواد آرایشی

- ورقههای جامد اکسترود شده، ورقههای فوم شده یا جهت داده شده در دو سو برای شکل دادن حرارتی، از آمیزههای مخلوط شده با کوپلیمر دستهای استایرنبوتادیان رابر درجاهایی که شفافیت و چقرمگی مطلوب است استفاده میشود.

- ورقهای پلاستیکی در نقش پرده مقابل دوش حمام یا سطح قابلچاپ بهراحتی رنگ میشود.

- کالاهای بستهبندی فوم شده ویژه مواد غذایی همانند سینیها، مخازن قابل تعویض، عایقبندی ساختمان و مواد بهکاررفته در مصالح ساختمانی و صنعت ساختمان

- کالاهایی که در تماس مستقیم با مواد غذایی هستند و از PS جهت داده شده ساختهشدهاند، همانند قوطیهای نگهداری کلوچه و سبدها یاسینیهای سبزیها

- قطعات قالبگیری شده و اجزای داخلی یخچالها و لوازمخانگی دیگر، کالاهای مقاوم مصرفی همانند ظروف خانگی

پلیاستایرن با کاربرد عام (General Purpose Polystyrene: GPPS)

گزارشهای بسیاری درباره ظهور پلیاستایرن در اوایل سال 1839 میلادی وجود دارد. اما این پلیمر ابتدا در سال 1931در مقیاس تجاری بهوسیله شرکت BASF و در سال 1938 توسط شرکت Dow تولید شد. مواد قالبگیری پلیاستایرن، موادی سخت و شفاف با درخشندگی زیاد هستند که معمولاً به آنها پلیاستایرن با کاربرد عام اطلاق میشود. اما اصطلاحات پلیاستایرن استاندارد، پلیاستایرن نرمال و پلیاستایرن شفاف یا هموپلیمر پلیاستایرن نیز برای این پلیمر کاربرد دارد.

مواد قالبگیری پلیاستایرن در دماهای کمتر از 100 درجه سانتیگراد جامد شده و موادی شبیه شیشه با استحکام مکانیکی مناسب، خواص دیالکتریکی خوب و مقاوم در برابر بسیاری از مواد شیمیایی ایجاد میکنند که کاربردهای بسیاری دارند. سهولت فرآورش، صلبیت، پایداری ابعادی و وضوح از قابلیتهای این پلاستیک درخشان، شفاف و نیمهبلوری است. اما مقاومت به ضربه کم پلیاستایرن کاربردهای آن را محدود میکند.

پلیاستایرن در بالای دمای نرم شدن، مذاب است و بهآسانی بهوسیله روشهایی از قیبل قالبگیری تزریقی یا اکستروژن فرآیند میشود. مقادیر کم روانکنندههای داخلی و خارجی به این پلیمر بهعنوان کمکفرآورش اضافه میشوند. افزودن عوامل ضد بار ساکن، پایدار کنندههای فرابنفش، الیاف شیشه یا رنگدهندهها نیز به آن متداول است.

استایرن به روش گرمایی یا با آغازگرهای رادیکال آزاد به سهولت به پلیاستایرن تبدیل میشود. پلیاستایرن تجاری بیشتر به دلیل ارزانی روش با استفاده از پلیمر شدن رادیکالی تولید میشود. علت این امر، عدم نیاز به خلوص بسیار زیاد مونومرها و حلالهاست. برای مثال قیمت تبدیل مونومر استایرن به پلیمر با استفاده از پلیمر شدن آنیونی حدود 50% بیش از پلیمر شدن رادیکالی است که این تفاوتِ قیمت به دلیل هزینه خالص کردن مونومر است. به علت استفاده از پلیمر شدن رادیکالی برای تهیه پلیاستایرن، همه پلیاستایرنهای تجاری اندکی شاخه دار هستند. علت شاخه دار شدن واکنش انتقال زنجیر به پلیمر است و مقدار آن هنگام استفاده از آغازگرهای پروکسیدی بیشتر است. عامل محدودکننده در بهرهبرداری تجاری از پلیاستایرن، واکنشپذیری زیاد و گرمای پلیمر شدن فراوان آن است. سرعت پلیمرشدن استایرن بینهایت زیاد و با آزاد شدن گرمای قابلتوجهی همراه است. این امر، مانع جدی برای تولید تجاری پلیاستایرن بود. بسیاری بر این باورند که پلیمر شدن استایرن در مقیاس زیاد ممکن است به واکنش غیرقابلکنترل و خطرناکی منجر شود. فرآیند پلیمر شدن مونومر استایرن، گرما دادن آن در ظروف حجیم بود و محدودیت عمده این روش حذف گرما از مذاب بسیار گرانرو است. دماهای زیاد (بیشتر از 300 درجه سانتیگراد) در راکتورهایی با وزن زیاد فراهمشده است و تخریب گرمایی پلیاستایرن حاصل روی میدهد. این مشکل بعدها با نصب لولههای تبادل گرما در محیط واکنش برطرف شد.

اولین روش مورداستفاده توسط شرکت Dow بر پایه پلیمر شدن توده به نام فرآیند قوطی شناخته شد که شامل قوطیهای فلزی 10 گالنی حاوی مونومر استایرن بود. این قوطیها در حمام گرما با افزایش تدریجی دما برای چند روز گرم میشدند. پس از طی شدن این زمان پلیاستایرن (تقریباً با تبدیل 99%) از قوطی برداشته و به پودر جریان آزاد (Free-glowing Powder) خرد میشد.

توسعه فناوری ساخت استایرن و پلیاستایرن با وقوع جنگ جهانی دوم اوج گرفت. در طول این زمان کمبود لاستیک، توسعه لاستیک سنتزی بر پایه استایرن را افزایش داد. در اواخر جنگ جهانی دوم سالانه 180،000 تن مونومر استایرن تولید شد که بیشترین مقدار آن برای تهیه لاستیک سنتزی بونا (Buna) S (به نام GRS نیز شناخته میشود که GR مربوط به لاستیک دولتی و S مربوط به استایرن است) استفاده شد.

در طول جنگ جهانی دوم، پژوهشها روی پالایش و بهبود فرآیندهای موجود انجام شد. برای مثال اگر لاستیک به روشی پلیمر میشد که هیچ مونومری دران باقی نمیماند، مولکولهای شاخهداری تشکیل میشدند که ژل شده و برای فرآورش لاستیک مشکل ایجاد میکردند. برای حل این مسئله اجازه داده شد، واکنش فقط تا 72% تبدیل پیش رود و برای کنترل وزن مولکولی، اصلاحکننده تیول و عامل انتقال زنجیر اضافه شد.

همچنین پلیمر شدن دوره القایی (Inductiom Period) دارد که از یک پیمانه تا پیمانه (batch) دیگر تغییر میکرد. در طول دوره القا به نظر میرسد که هیچ اتفاقی نیفتاده است و ناگهان واکنش متوقف میشود. پژوهشها در دانشگاه (Illinois) نشان داد که دلیل این امر اسیدهای چرب مختلف موجود در صابونهای متفاوت موردنیاز برای فرآیند پلیمریزاسیون است. همچنین صابونهای یادشده باعث میشدند، محلول در طول بازیافت مونومر باقیمانده، اسفنجی شود. این مسئله منجر به توسعه کفزداییهای سیلیکونی شد.

خواص لاستیک نوع بونا S به مقدار استایرن موجود در لاستیک بستگی دارد. برای تعیین خواص مهم است که چه مقدار استایرن وارد سامانه میشود. Baker این مسئله را بهوسیله توسعه روشی برای تعیین مقدار استایرن با استفاده از ضریب شکست محلولی لاستیک حل کرد.

قبل از سال 1941، آلمان فناوری فنی و صنعتیتری را نسبت به آمریکا برای فرآیند تولید مونومر استایرن، فرآیند الاستومر استایرن-بوتادان و پلیمر شدن جرمی استایرن پایهگذاری کرد. اولین تولید فنی پلیاستایرن در آلمان در سال 1930 شروع شد، درحالیکه اولین پلیاستایرن در آمریکا 8 سال بعد توسط شرکت Dow در تولید شد.

در آغاز شرکت Dow دارای محدودیتهای فنی متعددی برای تولید و فرآورش پلیاستایرن بود. برای مثال، پلیمر به کمک فرآیند تولید بینهایت کندی ساخته میشد. وزن مولکولی زیاد و توزیع وزن مولکولی پهنی داشت که قالبگیری تزریقی را مشکل میکرد و پژوهشگران شرکت Dow بلافاصله روشی برای دستیابی به وزن مولکولی کمتر توسعه داده و روانکنندههای خاصی برای بهبود قابلیت فرآورش افزودند. بهاینترتیب پلیاستایرن با کاربرد عام ساخته شد که بهسرعت شهرت پیدا کرد و سادهترین گرمانرمم قالبگیری بود.

سایر موانع فنی برای پلیمر شدن پلیاستایرن، کنترل گرمازایی پلیمر شدن و تولید پلیاستایرن بیرنگ بود. درحالیکه ساخت استایرن در روزهای ابتدایی در شرکت Dow به نظر ساده و راحت میرسید، سه ناخالصی عمده در مونومر استایرن به جزء اتیل بنزن باقیمانده وجود داشت که عبارت بودند از فنیل استیلت (که بهعنوان بازدارنده برای پلیمر شدن استیرن عمل میکند)، دیوینیلبنزن (که موجب بسته شدن و آلوده شدن ستون تقطیر برای جداسازی استایرن از مواد اولیه آن، اتیل بنزن شد) و سولفور (که موجب بیرنگ شدن پلیاستایرن شد).

در سال 1938 میلادی، طرح خرد کردن (crash) منجر به اولین پیمانههای پلیاستایرن قابلفروش شد که در قوطیهای فلزی تولید و پلیاستایرن با خلوص زیاد ایجاد شد. این قوطیها با استایرن پرشده و در حمامهای آب گرم فروبرده میشدند. بهاینترتیب استایرن به روش گرمایی پلیمر میشد. فرایند بسیار کند و پردردسر و گرمازایی پلیمرشدن در مرکز هر قوطی بیشترین مقدار بود. پس از اتمام پلیمر شدن، پلیاستایرن برای پخش نواحی با وزن مولکولی متفاوت ساییده و مخلوط شد.

اگرچه فرآیند قوطی خیلی کند بود، قوطیها و حمامهای گرمایشی بیشتری بهمنظور افزایش آسان بازده تولید اضافه شد. همچنین با افزودن مقداری کاتالیزور و پروکسید به مونومر استیرن بازده تولید به نحو چشمگیری افزایش یافت و در حقیقت این تغییر منجر به دو برابر شدن ظرفیت کارخانه Dow شد. زیرا سرعت پلیمر شدن سریعتر شد و کنترل گرمازایی نیز ممکن بود. درحالیکه آمریکا با فرآیند قوطی در حال پیشرفت بود، آلمان درحالتوسعه فرآیندی پیوسته برای پلیمرشدن جرمی استایرن بود.

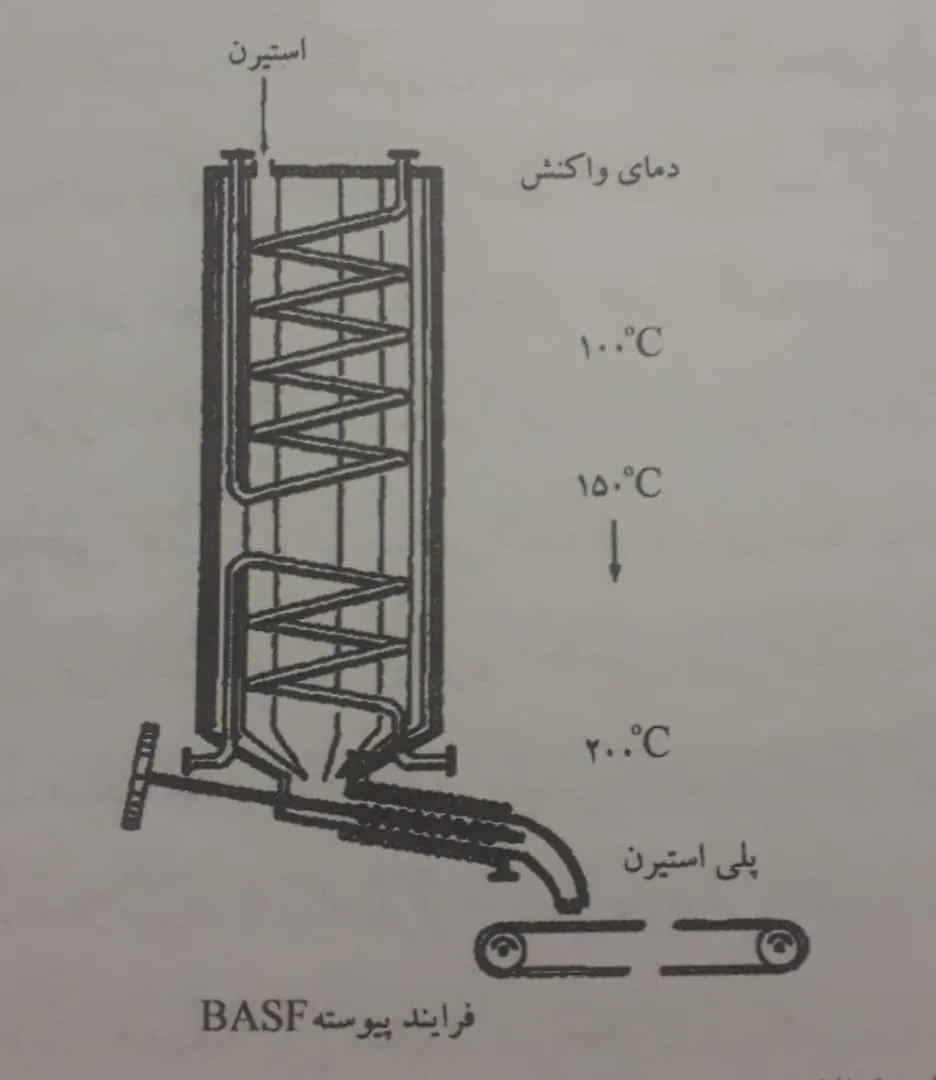

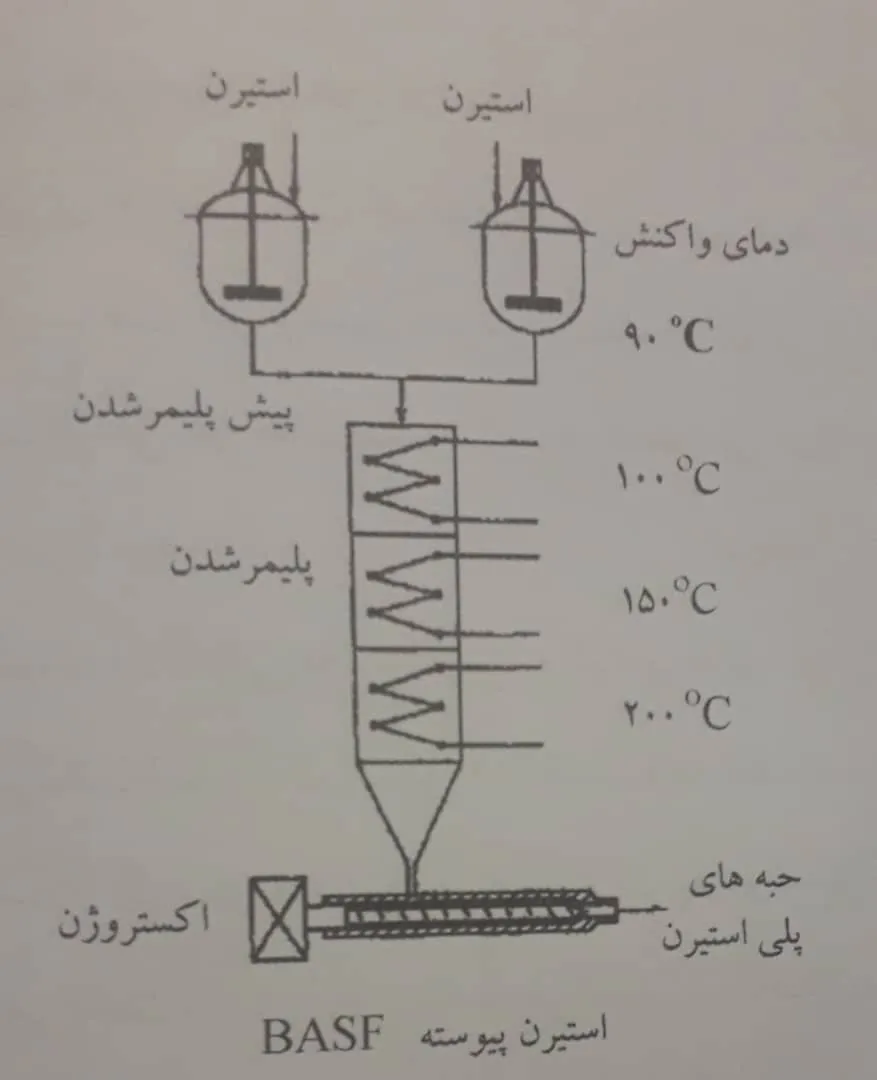

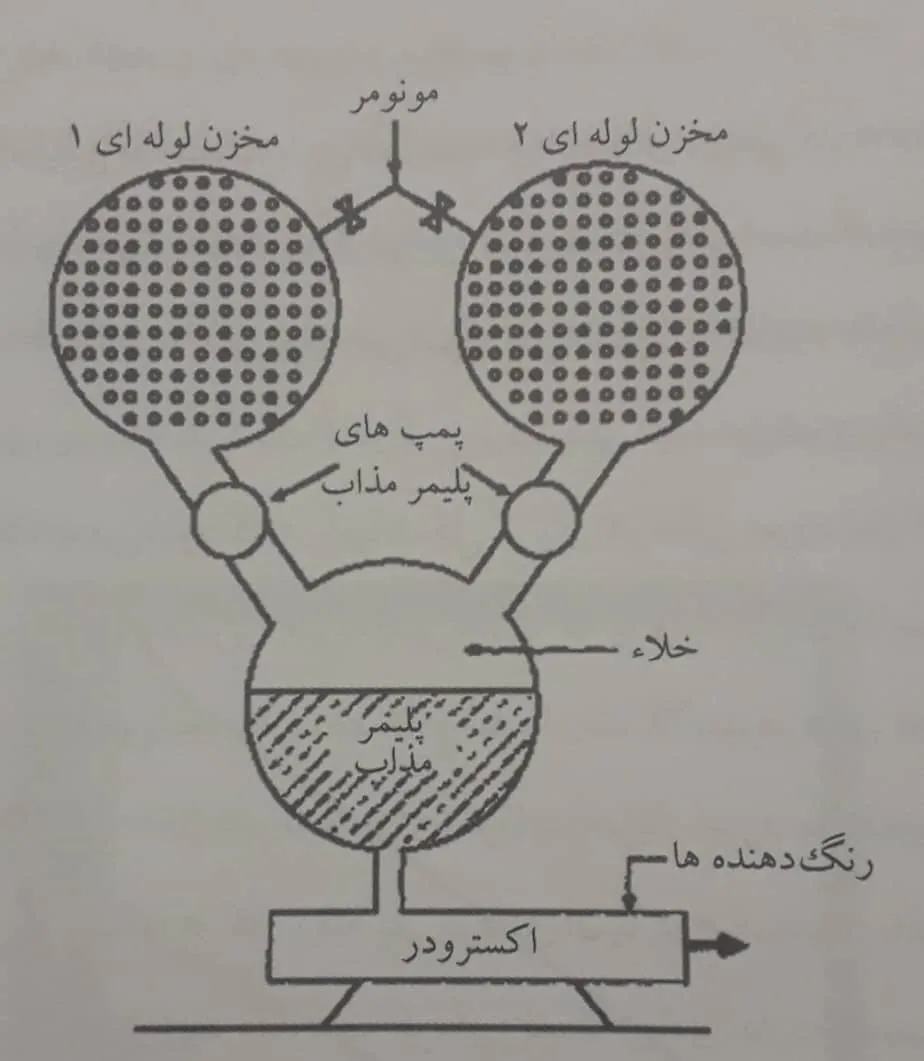

در دهه 1930 میلادی، شیمیدان آلمانی به نام فاربن فرآیند برج پیوسته را برای تولید پلیاستایرن گسترش داد. دستگاه پلیمر شدن استایرن در شکل زیر نشان داده شده است. این روش با استفاده از رآکتوری با لولههای انتقال گرمای متقاطع، بر مشکلات پلیمر شدن گرمازا غلبه کرد. دمای واکنش بهتدریج افزایش مییافت و کنترل میشد و پلیاستایرن حاصل با استفاده از مته برداشته میشد. این طراحی بعدها بهوسیله پیشپلیمر شدن در ظرف گرمکن و در حال هم زدن پیش از فرآیند برج بهبود پیدا کرد.

فرآیند برج برای پلیمر پیوسته استایرن

پس از جنگ جهانی دوم، شرکت Dow روی ساخت دستگاههای پلیمر شدن جرمی پیوسته معروف به فرآیند مخزن لولهای برای ساخت پلیاستایرن برای ساخت پلیاستایرن متمرکز شد. این دستگاه شامل دو مخزن لوله افقی نامتحرک بود و نیز سیال انتقال گرما برای کنترل گرمازایی پلیمر شدن جریان داشت (شکل زیر). ظرفیت هر مخزن 18000 کیلوگرم مونومر استیرن بود و فرآیند بهطور ناپیوسته انجام میشد. زمانی که فرآیند بهطور متناوب مرتب میشد، فرآیند پیوسته بود. زمانی که فرآیند بهطور متناوب مرتب میشد، فرآیند پیوسته بود. زمانی که درصد تبدیل استیرن در مخزن 1 افزایش مییافت، پمپ پلیمری خاصی، پلیاستایرن مذاب را در دمای 220 تا 240 به ته مخزن دریافتکننده هدایت میکرد. سپس پلیمر شدن در مخزن 2 شروع میشد. ته مخزن دریافتکننده تحت خلأ بود تا مواد فرار از قبیل مونومر واکنش نکرده، دیمرها، تریمرها و سایر الیگومرها تخلیه شوند. همیشه پلیاستایرن در مخزن دریافتی وجود داشت بهطوری که فرآیند اکسترودر و قرص شدن به شکل فرآیندی پیوسته انجام میشد. گرمازایی در فرآیند شرکت Dow، بیشتر گرمای موردنیاز برای تولید پلیاستایرن مذاب آماده برای قرص شدن را تأمین میکرد.

این واحدها به دلیل سطح انتقال گرمای بسیار زیاد و کارایی سیال انتقال گرما بسیار موفق بودند.

سالها بعد روشهای دیگری برای پلیمر شدن استایرن از قبیل پلیمر شدن تعلیقی بهوسیله مواد شیمیایی کوپرس (Koppers) توسعه پیدا کرد که ابتدا در دهه 1940 معرفی شد و سپس در دهه 1950 رشد سریعی یافت. فرآیند پلیمر شدن تعلیقی هنوز هم برای تولید پلیاستایرن به کار میرود. اگرچه بهطور گسترده با فنون اقتصادیتری ازجمله پلیمر شدن جرمی پیوسته جایگزین شده است.

جالب آنکه پلیاستایرن تولیدی بهوسیله پلیمر شدن تعلیقی بهویژه کوپرس، دمای واپیچش گرمایی (HDT) بیشتری از پلیاستایرن شرکت Dow داشت. این امر به مقادیر قابلاندازهگیری دیمرها و تریمرهای باقیمانده در محصول شرکت Dow به دلیل آغازگری گرمایی و عدم وجود آنها در فرآیند تعلیقی آغازشده با پروکسید مربوط بود.

فرآیند پلیمرشدن تعلیقی مزایای بسیاری نسبت به فرآیندهای رقابتی دارد. در این فرآیند، کنترل عالی دمای پلیمر شدن و محیط واکنش با گرانروی کمتر امکانپذیر است. همچنین در این روش پلیاستایرن قابل انبساط و ضربهپذیر تولید میشود. پلیاستایرن با کاربرد عام بهوسیله پلیمر شدن در محلول در فرآیندی پیوسته به کمک آغازگر پروکسیدی تهیه میشود. پلیمر شدن تعلیقی نیز برای محصولاتی استفاده میشود که درآنها شکل کروی کوچکی موردنیاز است.

پلیاستایرن با کاربرد عام، پلیمری ضربهپذیر است که با واردکردن الاستومری که خواص ضربه بیشتری نسبت به هموپلیمر دارد، اصلاحشده است. الاستومرهای تجاری مورداستفاده وزن مولکولی 260،000-180،000 دارند و برای توقف جریان سرد با زنجیری بلند شاخهدار شدهاند. متداولترین لاستیک بهکاررفته پلیبوتادیان درصد سیس متوسط و زیاد است. پلیبوتادیان با درصد سیس زیاد مقاومت گرمایی نسبتاً زیادی دارد که نسبت به فرمولبندی پلیاستایرن ضربهپذیر در قیمت و چقرمگی دمای کم دارای برخی مزایاست.

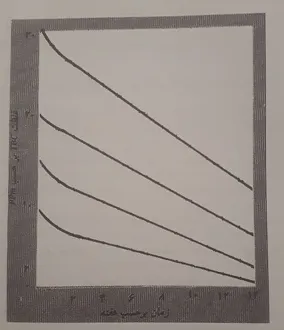

ذخیرهسازی استایرن باید برای مدتزمان کم در دمای پایین (20 درجه سانتیگراد) و در مجاورت بازدارنده پلیمر شدن انجام شود. بهمنظور جلوگیری از پلیمر شدن زودهنگام مونومر استایرن هنگام نگهداری و حملونقل، بازدارندههای ویژهای از قیبل 4-ترسیوبوتیلکاتکول باید به این پلیمر اضافه شود بهطوری که بتوان این ماده را تا هنگام نیاز ذخیره کرد. این ماده بسیار مؤثر و در استایرن محلول است و پیش از پلیمر شدن استایرن نیازی به جداسازی آن نیست. بااینحال میتوان آن را به کمک محلول سود سوزآور بهراحتی جدا کرد و سپس استایرن را با کلسیم کلرید خشک کرد. مقدار مصرف بازدارنده برحسب مدتزمان ذخیره استایرن در شکل آورده شده است.

تجربه نشان داده است، 4-ترسیوبوتیلکاتکول بهطور تدریجی به کینون تبدیل میشود و به همین علت مقدار آن باید در مخزن ذخیره کنترل شود. اثر 4-ترسیوبوتیلکاتکول در مجاورت اکسیژن بیشتر است و معمولاً در صنعت سعی بر این است که در مخازن ذخیره استایرن به ازای هر مول 4-ترسیوبوتیلکاتکول، حدود 10 مول اکسیژن وجود داشته باشد. همچنین بازدارندههای پلیمر شدن برای جلوگیری از تشکیل پلیمر حین تقطیر مونومر استایرن از اتیل بنزن موردنیاز بودند. این بازدارندهها بهوسیله تقطیر یا جذب روی آلومینا برداشته میشوند.