پلیآمیدهای مقاوم در برابر حرارت

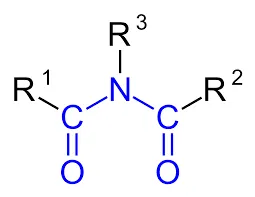

پلیآمیدها پلیمرهایی هستند که گروه عاملی آمیدی در آنها جزء اصلی زنجیره پلیمری به شمار میآید. پلیامیدهای خطی از واکنش مرحلهای مونومرهای دوعاملی تشکیل میشوند. از مونومرهای آمینو اسید، پلیآمیدهایی از نوع AB حاصل میشود که A مبین گروه آمینی و B مبین گروه اسیدی است. اگر پلیآمیدها از واکنش مرحلهای دیآمین و اسیدهای دوعاملی تولید شوند، پلیمر حاصله از نوع AABB خواهد بود. پلیآمیدها اکثراً به نام نایلون شناخته میشوند.

فرمول عمومی پلیآمیدهای خطی با ساختارهای (الف) و (ب) در شکل زیر نمایش دادهشده است که ساختار (الف) از واکنش مرحلهای یک دیآمین و یک دیاسید و ساختار (ب) از واکنش خودتراکمی آمینواسید حاصلشده است.

واکنشگرهای چندعاملی نظیر تریآمینها، تتراآمینها و اسیدهای سه عاملی منجر به تولید پلیمرهای شاخهای یا شبکهای و باعث تنوع در تهیه و ساختار پلیآمیدها میشوند.

پلیآمیدهای آروماتیک

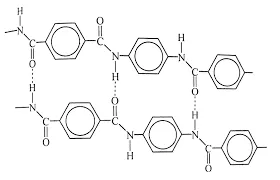

آرامیدها جزء قدیمیترین پلیمرهای مقاوم حرارتی و جزء اولین پلمیرهایی هستند که کاربرد عملی یافتند و شرکت دوپان از آنها برای تهیه الیاف نومکس (Nomex) استفاده کرد. این سیستم شامل کوپلیآمید؛ متا-فنیلندیآمین و ایزوفتالیکاسید است که موقعیت متا باعث انعطافپذیری میشود. وجود نظم در زنجیر اصلی اهمیت خاصی دارد. نقطه ذوب تا حدود 100 درجه سانتیگراد از حالت منظم تا حالت نامنظم تغییر میکند.

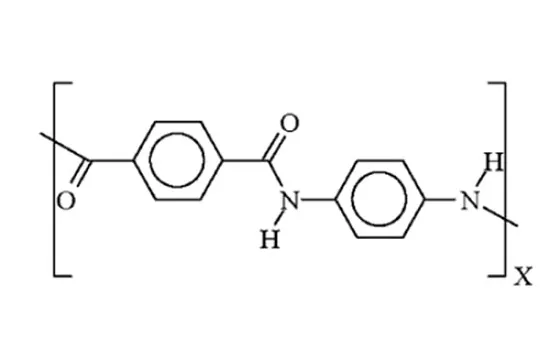

اگر جهتگیری پارا برای پلیآرامید استفاده شود، مدول تا شش برابر بیشتر، ازدیاد طول کمتر، بلورینگی بیشتر، بهبود خواص حرارتی، افزایش مقاومت کششی و کاهش حلالیتپذیری خواهد داشت. محصول با مشخصات فوق را شرکت دوپان با نام تجاری کولار ارائه کرده است. این مواد به عنوان تقویتکنندههای تایر، کامپوزیتها، عایقهای الکتریکی، بالشتکها و... استفاده میشوند.

ساختار کولار

درروش پلیمریزاسیون مرحلهای، دو روش پلیمریزاسیون محلولی و بین سطحی برای تهیه پلیآمید با وزن مولکولی بالا وجود دارد. در این میان روش محلولی ازنظر فرآورش راحتتر است.

حلالهای واکنش معمولاً دیمتیلاستامید (DMAC)، N-متیلپیرولیدون (NMP)، هگزامتیلفسفریکتریآمید و تترامتیلاوره هستند و یک پذیرنده اسید، مانند یک آمین نوع سوم نیز استفاده میشود. در روشهای جدیدتر، از آریل فسفیتها (تریفنیلفسفیت)، آمین نوع سوم (پیریدین) و نمک فلزی (لیتیم یا کلسیم کلراید) برای تهیه پلیآمیدهای با وزن مولکولی بالا استفاده میشود. واکنش به دما (120-80) درجه سانتیگراد، نوع نمک فلزی (لیتیم، یا کلسیمکلراید)، غلظت نمک (12%-2%) و ماهیت آمین نوع سوم حساس است.

فرآیند مناسبتر برای پلیآمیدهای آروماتیک پلیمریزاسیون مرحلهای دمای پایین دیاکسیدکلرایدها و دیآمینها در حلالهای آمیدی است. از این روش میتوان برای تهیه الیافی مانند نومکس استفاده کرد. در پلیمریزاسیون تراکمی محلولی، محیط پلیمریزاسیون حلالی خنثی برای حداقل یکی از واکنشگرها و یا عامل تورمزا برای پلیمر به شمار میآید.

در پلیمریزاسیون محلولی، با افزایش وزن مولکولی پلیمر هیچ حلال آلی توان محلول نگهداشتن پلیمر را ندارد. قدرت حلالیت بسیاری از حلالهای آلی با افزایش لیتیم یا کلسیمکلراید افزایش مییابد.

درروش پلیمریزاسیون بین سطحی، دی اسیدکلراید در یک حلال آلی خنثی و امتزاجناپذیر با آب که یک عامل تورمزا برای پلیمر محسوب میشود و دیآمین به عنوان یک عامل پروتونگیرنده در فاز آبی حل میشوند. برای به دست آوردن پلیمر با وزن مولکولی بالاتر واکنش را به هم میزنند. در این روش توزیع وزن مولکولی پهن است به این دلیل برای تهیه الیاف و فیلمها مناسب نیست.

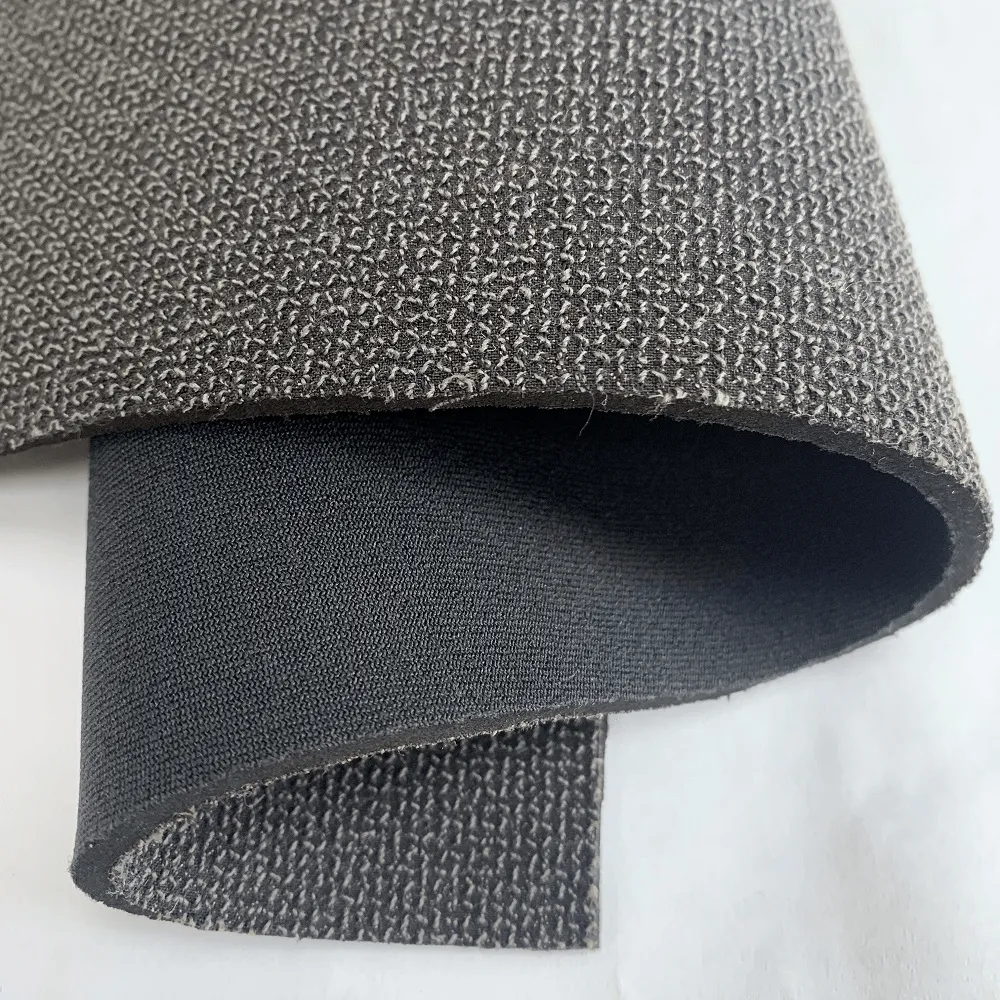

پلیآمیدها به عنوان مواد مقاوم حرارتی، مواد مقاوم در برابر شعله، موادی دارای استحکام، مدول بالا و پایداری ابعادی استفاده میشوند. استفاده به عنوان مقاوم حرارتی در صافیها برای گازهای داغ که از دودکش خارج میشوند؛ پارچههای تحت پرس در پرسهای صنعتی مانند پرس داغ مرحله نهایی بافت کتان و لباسهای پلیاستر کتان؛ پوشش تخته اتو و نخ خیاطی؛ عایق کردن کاغذ برای موتورهای الکتریکی و تراسفورمرها؛ ساخت مواد مقاوم در برابر شعله در لباسهای محافظ، لباسهای جوشکاری، لباس آتشنشانها، لباس پرواز خلبانان نظامی، کیسههای پست، پرده، پوشش قایقها، چادرها و ساخت مواد دارای پایداری ابعادی نظیر لولههای آتشنشانی، تسمههای U شکل و تسمههای انتقال نیرو از کاربردهای آنهاست. اما از کاربردهایی با خصوصیات استحکام و مدول بالا میتوان به تسمههای U شکل کابلها، چترهای پرواز، جلیقههای ضدگلوله، اجزای آنتن، بورد مدارهای الکتریکی، وسایل ورزشی، ریسمانهای طنابکشی، کابلهای تلفن، خطوط نیرو و کابلهای فیبر نوری اشاره کرد.

ویژگیهای عمومی پلیآمیدها

نایلونها مقاومت سایشی بسیاری خوبی دارند که با افزودن برخی روان کنندههای خارجی یا با فرآوری (مثل تابکاری) که درنتیجه آن نایلون سطحی سخت و بسیار بلورین پیدا میکند، مقاومت سایشی میتواند بازهم بهتر شود. نایلونها نسبت چسبش-لغزش زیادی دارند بااینوجود انجام اصلاحاتی با پلیمرهای تترافلوئورواتیلن (PTFE) با دیسولفیدمولیبدن میتواند سبب کاهش این نسبت شود. به نظر میرسد دمای انتقال شیشهای نایلونها زیر دمای اتاق باشد زیرا این مواد بهرغم بلورینگی زیادشان تا حدی منعطف هستند. نقاط ذوب آنها بسیار تیز است و گرانروی آنها در بالاتر از دمای ذوب (Tm) بسیار افت میکند. در دماها و درصدهای کم رطوبت، این نایلونها عایقهای الکتریکی خوبی هستند اکا این ویژگیها با افزایش دما و رطوبت به سرعت از بین میروند. نایلونها مقاومت بسیار خوبی در برابر هیدروکربنها، استرها، آلکیلهالیدها و گلیکولها نشان میدهند. الکلها، نایلونها را حل و یا متورم میکنند؛ بهویژه روی هموپلیمرها تأثیر بیشتری دارند. این رزینها در اسید فوماریک، اسید استیک یخی، فنلها و کروزولها حل میشوند. اسیدهای معدنی به ویژه اسید نیتریک بر این پلاستیکها اثر میکنند؛ اما مقاومت آنها در برابر قلیاها در دمای اتاق خوب است. با افزایش دما از مقاومت این مواد در برابر تمام مواد شیمیایی کاسته میشود. بهطورکلی مقاومت شیمیایی هموپلیمرها کمتر از جورپلیمرهاست. مقاومت آب و هوایی نایلونها در برابر اشعه ماوراءبنفش ضعیف است. نایلونها در مدتزمانهای طولانی رنگپریده و ترد میشوند. تغییرات همراه با کاهش وزن مولکولی، مقاومت کششی و ازدیاد طول در نقطه شکست است. حضور اکسیژن باعث تسریع و هدایت گسترش و توسعه این تخریب میشود. اما استفاده از پایدار کنندههای نوری و گرمایی تا حدی تأخیر اندازی چنین پدیدههایی را ممکن میکند.