پلیایمیدهای مقاوم حرارتی با خواص مکانیکی و الکتریکی بالا

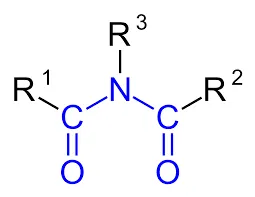

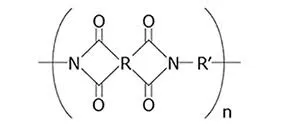

ساختار کلی پلیایمیدها

- پلیایمیدهای آلیفاتیک

- پلیایمیدهای آروماتیک

این پلیمرها به دلیل پایداری حرارتی ناشی از وجود ترکیبهای هتروسیکل در زنجیر اصلی، روز به روز ازنظر صنعتی اهمیت بیشتری مییابند. خصوصیت چسبندگی در دمای بالا و خواص جالب مکانیکی و الکتریکی، مقاومت ویژه آنها در برابر نور و مقاومت در برابر انحلال در اغلب حلالهای آلی و پایداری حرارتی فوقالعاده آنها اهمیت آنها را در مصارف ویژه نشان میدهد. همانند بسیاری از مواد تجاری، پلیایمیدها نیز باید بهینهسازی شوند؛ یعنی بعضی از خواص باید برای به دست آوردن خواص کاربردی تعدیل شوند. از دیدگاه مهندسی اگر یک پلیمر مقاوم حرارتی را نتوان زیر دمای 205 درجه سانتیگراد و فشار متوسط فرآورش کرد، هیچ ارزشی ندارد. به همین دلیل هنگام طراحی سنتزی، کاهش پایداری حرارتی بهمنظور افزایش قابلیت فرآورش، انعطافپذیری، حلالیتپذیری، استحکام کششی و... اجتنابناپذیر است.

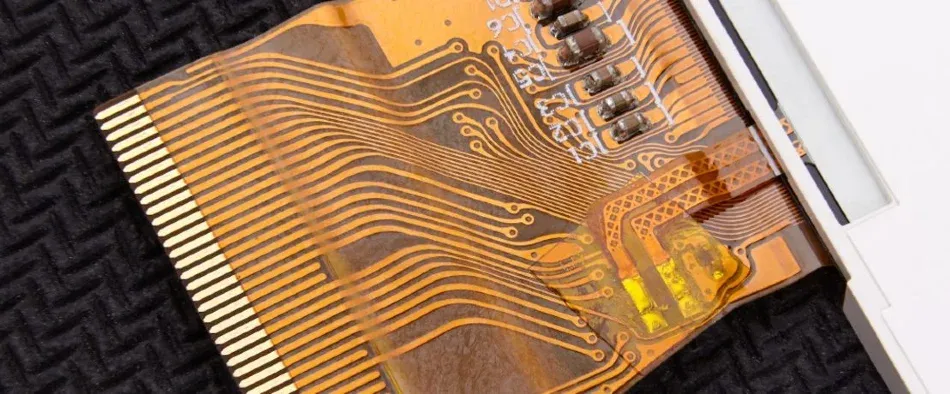

پلیایمیدها و مشتقات آنها به دلیل پایداری حرارتی بالایشان به عنوان چسب و مواد پیونددهنده در صنایع مختلف استفاده میشوند. پلیایمیدها در صنایع هوافضا، ماهوارهها، صنایع الکترونیک، مخابرات، میکروالکترونیک، مدارهای چاپی کامپیوتر، صنایع موشکی، سکوهای حفاری نفتی، صنایع حملونقل، پوشش سیمها، قالبها، تهیه اسفنجها و... کاربرد دارند.

ویژگی پلیایمیدها

خواص حرارتی

پلیایمیدها که از دیآمینها و دیانیدریدها تولیدشدهاند، خواص حرارتی برجستهای را نشان میدهند. پایداری حرارتی و اکسیداسیونی پلیمرها را باآنالیز حرارتی دیفرانسیلی (DSC) و آنالیز حرارتی جاذبهای (TGA) تخمین میزند. مانند کاپتون (Kapton) که از پیروملیتیکدیانیدرید و دیآمینهایآروماتیک مانند متا-فنیلندیآمین یا بیس(4-آمینوفنیل)اتر، پایداری حرارتی تحت اتمسفر نشان میدهد (کمتر از 2% کاهش وزن در TGA تا دمای 500 درجه سانتیگراد و تحت اتمسفر نیتروژن و یا خلأ).

در دمای بالای 500 درجه سانتیگراد کاهش سریع وزن دیده میشود و فقط تا حدود 65%-60% ماده اولیه باقی میماند و پسازآن میتواند به دلیل خروج محصولات جانبی فرار حبس شده، همانند دیاکسید کربن، مونوکسید کربن و آب، در ماده ایجادشده باشد که در کنار آنها مقادیر کمی از ترکیبات آروماتیک مانند بنزن و آنیلین خارج میشوند.

نوع و میزان این مواد جانبی فرار به ساختار پلیمر، روش پلیمریزاسیون و شرایط اعمالی که موجب تخریب میشوند بستگی دارد. دمای تخریب پلیمرها در هوا بهطور مشخص پایینتر از نیتروژن است. واردکردن ترکیبات کربن آلیفاتیک (اشباعشده) در دیآمینهای استفادهشده دمای تخریب حرارتی پلیمر را در نیتروژن 45 درجه سانتیگراد و در هوا 70 درجه سانتیگراد کاهش میدهد. وارد کردن دیآمینهای آلیفاتیک مانند هگزامتیلندیآمین در ترکیب پلیایمید که میزان کربنهای آلیفاتیک پلیمر را افزایش میدهد، پایداری حرارتی و اکسیداسیونی پلیمر را بیشتر کاهش میدهد. پلیایمیدهایی که کربنهای آلیفاتیک دارند، نسبت به پلیمرهای کاملاً آروماتیک در دمای پایینتر و با سرعت بالاتری تخریب میشوند. پلیایمیدهایی که در آنها کربن آلیفاتیک مستقیماً به نیتروژن حلقه ایمیدی متصل است. در دمای پایینتر و با سرعت بیشتری نسبت به پلیایمیدهایی که کربن آلیفاتیک در جای دیگری واقعشده باشد تخریب میشوند. پایداری اکسیداسیونی بیشتر پلیایمیدها در بالای دمای انتقال شیشهای آنها بسیار کاهش مییابد که یکی از مهمترین دلایل آن مهاجرت آسانتر مولکولهای اکسیژن به توده پلیایمید است. دمای انتقال شیشهای روش فرآیند و بالاترین دمایی که در آن پلیمر میتواند در کاربردهای خاص به کار رود مشخص میکند. گستره دمای انتقال شیشهای در پلیایمیدها بسیار وسیع و در حدود 50 تا 400 درجه سانتیگراد است که قویاً به ساختار پلیمر وابسته است. استخوانبندی سخت و خطی به تولید پلیایمید با دمای انتقال شیشهای بالا منجر میشود. واحدهای انعطافپذیر در طول زنجیر اصلی پلیمر مانند زنجیرههای کربن آلیفاتیک، اترها، و تیواترها که آزادی حرکت زنجیرهها را بیشتر میکنند، موجب کاهش دمای انتقال شیشهای میشوند. دمای انتقال شیشهای پایینتر میزان حداکثر دمایی را که در آن میتوان از پلیمر استفاده کرد و همچنین دمای لازم برای شکلدهی پلیمر در حالت مذاب را کاهش میدهد که از این لحاظ پلیاترایمیدها عالی هستند. آنها بهراحتی در حالت مذاب فرآیند میشوند درحالیکه پلیپیروملیتیمیدها در حالت مذاب معمولاً با تجهیزات سنتی قابل شکلدهی نیستند.

برخی از پلیایمیدها بهصورت مواد بلورین با وزن مولکولی بالا هستند که پلیپیروملیتیمیدهایی که از دیآمینهای آلیفاتیک و پیروملیتیکدیانیدرید بهدستآمدهاند از آن جملهاند. بعضی از دیآمینهای آلیفاتیک مانند تریمتیلندیآمین و تترامتیلندیآمین به تولید پلیایمیدهایی منجر میشوند که در زیر دمای ذوب تخریب میشوند. دیآمینهای با طول زنجیر بلندتر و با شاخهای میتوانند پلیایمیدهایی با دمای ذوب 300 درجه سانتیگراد تولید کنند. در پلیایمیدها درجه بلورینگی و تمایل به بلورشدن به ساختار آنها بستگی دارد. پلی ایمیدهای بهدستآمده از مونومرهای متقارن بیشتر از پلیمرهای تولیدشده از مونومرهای نامتقارن به بلورینگی تمایل دارند.

مقاومت در مقابل حلال

پلیایمیدها پایداری هیدرواستاتیک مناسبی نشان میدهند. پلیمرهایی که از دیآمینهای آلیفاتیک و دیآمین های خاصی غنی از الکترون مانند 4و4- دیآمینوفنیلاتر تشکیلشدهاند پایداری هیدرواستاتیک بیشتری نسبت به دیآمینهای آروماتیک حاوی گروههای دافع الکترون، مانند 4و4-دیآمینوفنیلسولفون و یا 4و4-دیآمینوبنزوفنون از خود نشان میدهند. پلیایمیدها ازلحاظ هیدرولیکی نسبت به محیطهای محلولی اسیدی و خنثی مقاوم هستند. پلیایمیدهای آروماتیک در بیشتر حلالهای آلی نامحلول هستند. اسیدهای قوی، مانند اسید سولفوریک و نیتریک غلیظ شده، این مواد را حل میکنند.

مقاومت در مقابل حلال به صورت زمان لازم برای ایجاد ترک سطحی روی نمونه تحت یک تنش مشخص اندازهگیری میشود. مقاومت پلیایمیدها در مقابل حلال با شبکهای کردن بهببود مییابد.

خواص مکانیکی، فیزیکی و الکتریکی

خواص برجسته مکانیکی پلیایمیدها آنها را به عالیترین انتخاب برای جایگزینی فلزات، شیشهها و مواد دیگر در کاربردهای با کارایی بالا تبدیل کرده است. پلیایمیدها چقرمه هستند و مقاومت ضربه خوبی از خود نشان میدهند. همچنین سخت هستند و در زیر دمای انتقال شیشهای مدول خمشی بالایی دارند. مقاومتهای کششی، خمشی و فشاری آنها عالی است. خواص مکانیکی آنها میتواند با استفاده از پرکنندههای خنثی مانند شیشه، پودر کربن یا مواد معدنی که سختی را افزایش میدهند، بهبود یابد. میزان افزایش طول آنها معمولاً بین %20 تا 100% است. پایداری پلیایمیدها نسبت به نور ماورای بنفش برای اغلب کاربردهای عادی مناسب است. بههرحال تحت شرایط در معرض بودن طولانی و یا تشعشع شدید، مثلاً چند هزار ساعت، کاهش خواص قابلملاحظهای دیده است.

پلیایمیدها مانند اغلب پلیمرهای آلی، عایقهای خوبی هستند و میتوانند در کاربردهای الکتریکی و الکترونیکی به عنوان اتصالدهنده و عایق سیمها به کار روند. وزن مخصوص اکثر پلیایمیدها در محدوده 5/1-1/1 است. همچنین سوختن رفتار مشخصه اکثر پلیایمیدهاست که آنها را برای کاربردهای صنایع حمل و نقل و ساختمان بسیار مناسب کرده است. در طول سوختن، پلیایمیدهای آروماتیک سطحی ایجاد میکنند که آتش را خاموش میکند. میزان رطوبت تعادلی اغلب پلیایمیدها پایین است (در حدود کمتر از 10%).

پلیایمیدها بسته به ساختار و روش پلیمیریزاسیون، رنگی زرد تا قهوهای دارند. پلیایمیدهایی که از مونومرهای بسیار خالص تهیهشدهاند برحسب ساختارشان محدوده رنگی از زرد روشن تا بیرنگ دارند. پلیمرهایی که از مونومرهای صنعتی، مخصوصاً دیآمینهای آروماتیک تولید میشوند رنگهای بیشتری خواهند داشت.

پلیایمیدهای اصلاحشده

در سالهای اخیر پلیایمیدهای اصلاحشده بسیاری برای کاربرد خاص تولیدشدهاند، مخصوصاً در کامپوزیتهای مصرفی در صنایع هوافضا که به مواد مقاوم در مقابل دمای بالا برای زمانی طولانی همچنین مواد مقاوم در مقابل حلالهای قوی و با مقاومت بالا و آتشگیری پایین بهشدت نیاز است. برای برآورده ساختن این احتیاجات چندین پلیایمیدها قابل پخت با مکانیسم افزایشی ساختهشده و به تولید صنعتی رسیدهاند. این سیستمها شامل الیگومرهایی با وزن مولکولی پاییناند که گروههای غیراشباع جایگزین انتهای زنجیرههای آنها شدهاند.

پلیایمیدهایی با خواص طراحی شده نیز برای زمینههای کاربردی خاص سنتز ارزیابیشدهاند. کوپلیمرهای قطعهای و اتفاقی شامل پلیآمیدایمیدها، پلیاسترایمیدها و پلیسیلوکسان ایمیدها نیز رشد فراوانی داشتهاند. همچنین آلیاژ پلیایمیدها با سایر پلیمرها مانند نایلون نیز خالی از فایده نیست.

پلیاترایمیدها

گروههای اتری سهم مهمی در بهبود فرآیند پذیری و جریان مذاب پلیاترایمیدها دارند. پلیاترایمیدها آمورف، شفاف، مقاوم نسبت به اشعه ماورای بنفش و پرتوهای یونیزهکننده هستند و کاربردهای متفاوتی ازجمله دستگاههای مایکروویو و صنایع هوافضا دارند. از الیاف آنها برای محافظت لباس آتشنشانها، رانندگان مسابقات اتومبیلرانی، لوازم داخلی هواپیما و... استفاده میشود.

پلیآمیدایمیدها

پلیآمیدایمیدها کوپلیمرهای تجاری مشتق شده از ایمیدها هستند که با وارد کردن یک پیوند پلیآمیدی، پلیمری با خواص مطلوبتر، فرآورش پذیرتر، قابل انحلال و قابل قالبگیری تهیه میشود.

به پلیآمیدایمیدها به دلیل سبکی وزن و استحکام بالاتر به ازای هر واحد وزنی، بیشتر از اغلب آلیاژهای فلزی توجه میشود. پلیآمیدایمیدها در صنایع هوافضا و اتوماتیک و به عنوان بستر (ماتریس) پلیمرهای گرمانرم (ترموپلاستیک) در کامپوزیتهای با کارایی بالا، هدایتکنندههای نوری عالی، الکترولومینسانس، ابزارهای الکتروکرومیک و... کاربرد دارند. پلیآمیدایمیدها به دو صورت گرمانرم و گرماسخت هستند که خواص مکانیکی برجستهای در دمای بالا با پایداری ابعادی عالی، خزش خوب و مقاومت شیمیایی و ضربهای مناسب از خود نشان میدهند.