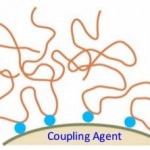

عوامل جفت کننده (Coupling Agents)

بسیاری از مواد پرکننده معدنی با محیط پلیمری سازگاری نداشته، نمیتوانند با آن جفت شوند. لذا برای بهبود چسبندگی در سطح مشترک بین پرکننده و پلیمر، از موادی به نام مواد جفت کننده استفاده میشود. این مواد با تشکیل پیوندهای بین مولکولی در میان سطح پرکننده و شبکه پلیمری، باعث چسبندگی در سطح مشترک میشوند. به این ترتیب، تنش اعمالی به کامپوزیت از طریق شبکه به نحوی بهتر به ذرات پرکننده یا الیاف انتقال مییابد و در نتیجه، استحکام کامپوزیت بهبود بیشتری مییابد. یک مولکول جفت کننده، عموماً حاوی یک گروه عامل معدنی و یک گروه ماده آلی است. عوامل جفتکننده به سه گروه اصلی طبقه بندیمیشوند: آلی، غیر آلی و آلی-غیر آلی.

- عوامل آلی شامل ایزوسیاناتها، ایمیدها، آکریلاتها، کلروتریازینها، اپوکسایدها، اسیدهای آلی، مونومرها، پلیمرها و کوپلیمرها.

- تعداد محدودی از عوامل جفتکننده غیر آلی نظیر اسیدهای غیر آلی و سیلیکاتها در کامپوزیتها استفاده میشوند.

- عوامل آلی-غیر آلی شامل سیلانها، کمپلکسهای کروم، استرهای غیر آلی، زیرکوناتها، آمومیناتها و تیتاناتها هستند. مشهورترین عاملهای اتصال در صنعت کامپوزیت محدود به ایزوسیاناتها، انیدریدها ، سیلانها و پلیمرهای اصلاح شده با انیدرید است.

جفت کنندههای سیلانی

سازگارکنندههای سیلانی توانایی تشکیل پیوند بادوام بین مواد آلی و معدنی را دارند. رویایی مواد غیر مشابه اغلب دارای یک عضو سیلیسی است یا دارای شیمی سطح مشابهی با آنها است؛ شیمی سطح فصل مشترک چنین موادی به یک ناحیه پویا تبدیل شده است که در آن سطوح به منظور ایجاد محیطهای ناهمگون موردنظر یا ترکیب خواص توده (بالک) فازهای مختلف جهت ایجاد ساختار کامپوزیتی یکنواخت اصلاح شدهاند.

فرمول کلی یک سازگارکننده سیلانی به طور معمول دو دسته عاملیت را نشان میدهد. X گروه با قابلیت هیدولیز است که اغلب شامل آلکوکسی، آسیلوکسی، هالوژن و آمین هستند. به دنبال هیدولیز یک گروه واکنش پذیر گروه سیلانولی تشکیل میشود که میتواند با سایر گروههای سیلانولی متراکم شود. محصولات تراکمی پایدار با اکسیدهایی نظیر آلومینیوم، زیرکونیوم، قلع، تیتانیوم و نیکل تشکیل میشوند. با اکسیدهای آهن، بور و کربن پیوندهای با پایداری کمتر ایجاد میشود. اکسیدهای فلزهای قلیایی و کربناتها با Si_O پیوند پایدار ایجاد نمیکنند. گروه R یک رادیکال آلی غیر هیدرولیز پذیر است که ممکن است یک عاملیت را در ویژگیهای مورد نظر ارائه دهد. نتیجه نهایی واکنش ارگانوسیلان با بستر، تغییر خصوصیات ترشوندگی و چسبندگی است. به کارگیری بستر جهت تسریع تحولات شیمیایی در فصل مشترک ناهمگون، سامان دهی ناحیه بین سطحی و اصلاح ویژگیهای حد فاصلی است. به طور قابل توجهی توانایی ایجاد یک پیوند کوالانسی بین مواد آلی و معدنی را شامل میشود.

سیلان چگونه یک سطح را اصلاح میکند؟

اصلاحکنندههای سیلانی با هدف بهبود چسبندگی بین سطحی در کامپوزیتها و سایر مواد، برای بهبود استحکام مکانیکی، مقاومت شیمیایی، رطوبتپذیری و خواص الکتریکی به کار میروند. به طور کلی عامل سیلانی از دو روش برقراری جذب فیزیکی و اتصال شیمیایی موجب اصلاح سطح ذرات غیر آلی میشود.

اصلاح با روش جذب فیزیکی

در این روش، واکنش ذرات با مولکولهای کوچک فقط از راه جذب سطحی انجامپذیر است، اما در جذب فیزیکی ممکن است عمل واجذب نیز رخ دهد. این روش به تشکیل ساختاری برگشتپذیر و ناپایدار منجر میشود. زیرا اتصال عامل اصلاحکننده سیلانی به سطح ذرات از نوع جاذبههای ضعیف فیزیکی است و پیوندهای شیمیایی تشکیل نمیشود. برهم کنشها اغلب از نوع واندروالس یا پیوند هیدروژنی هستند. در نتیجه، این برهمکنشهای ضعیف در برابر گرما و حلال ناپایدارند. ذرات اصلاح شده با عامل اصلاحکننده سیلانی از دو بخش ذرات غیر آلی آبدوست و عامل اصلاحکننده سیلانی آبگریز تشکیل شده اند.

اصلاح با روش اتصال شیمیایی

برای اصلاح سطح ذرات به روش شیمیایی ابتدا با توجه به نوع ذره، عامل اصلاحکننده سیلانی مناسب دارای گروههای عاملی متفاوت با نسبتهای مولی مختلف انتخاب میشوند.

اکثر ارگانوسیلانهای پرکاربرد دارای اتم یا گروه آلی تعویض پذیر و 2 گروه قابل هیدولیز هستند. در اکثر قریب به اتفاق درخواستهای اصلاح، گروه آلکوکسی، تری آلکوکسی سیلانها هیدرولیز شده تا گونههای حاوی سیلانول را تشکیل دهند. آب لازم برای انجام هیدرولیز به طرق مختلف مانند اضافه کردن و محیط تامین میشود. تشکیل پیوند کوالانسی بر روی سطح دارای مقدار معینی قابلیت بازگشت است. با حذف آب، به طور کلی با گرم کردن به مدت 30 تا 90 دقیقه یا تخلیه به مدت 2 تا 6 ساعت، پیوند ممکن است تشکیل، شکسته یا به منظور حذف تنش داخلی اصلاح شود. مکانیزم مشابه میتواند اجازهی جابهجایی موقعیتی اجزای فصل مشترک را بدهد. واکنش این سیلانها شامل 4 مرحله است. در ابتدا هیدولیز سه گروه ناپایدار رخ میدهد که مرحله تراکم الیگومرهای را به دنبال دارد. این مرحله شامل پیوند هیدروژن با گروههای OH بستر است. سرانجام در مرحله خشک شدن یا پخت یک پیوند کوالانسی با بستر به همراه ازدست دادن آب تشکیل میشود. اگرچه این واکنشها به ترتیب توضیح داده شده اند، اما این واکنشها میتوانند به طور همزمان پس از مرحله هیدولیز اولیه رخ دهند. در فصل مشترک معمولا تنها یک پیوند از هر سیلیس به سطح بستر ارگانوسیلان وجود دارد. دو گروه سیلانول باقی مانده به صورت متراکم یا آزاد وجود دارند. گروه R برای واکنش کوالانسی یا برهمکنش فیزیکی با فازهای دیگر در دسترس باقی میماند. سیلانها میتوانند سطوح را تحت شرایط بی آب(خشک) و با استفاده از تک لایه و رسوب دهی بخار اصلاح کنند. زمان واکنش بین 4 تا 12 ساعت و دمای آن بین 50 تا 120 درجه سلسیوس است. از بین سیلانها تنها متوکسی سیلانها بدون تاثیر از رسوب دهی بخار به کمک کاتالیزور هستند. موثرترین سیلانها برای رسوب دهی بخار آزاسیلانهای حلقوی هستند.

ساز و کار ارتقاءدهندههای چسبندگی با سیلان در فاز میانی

عوامل جفتکننده سیلانی هنگامی که در منطقه فاز میانی حضور دارند، مساحت بین بستر غیر آلی (نظیر شیشه، فلز و مواد معدنی) و بستر آلی (نظیر پلیمر آلی، پوششها و چسبها) به عنوان عامل پیوند یا پل جهت بهبود چسبندگی بین دو ماده نامتشابه عمل خواهد کرد. اصلاح منطقه فاز میانی میتواند تغییرات مطلوب زیر را ایجاد کند: بهبود ترشوندگی بستر غیر آلی توسط پلیمر، بهبود پراکندگی پرکننده در پلیرهای مایع، کاهش ویسکوزیته مخلوط پلیمرهای پخت نشده/پرکننده. محافظت از مواد معدنی در برابر تجزیه، بهبود نقایص موجود در سطح، استحکام بخشیدن به لایههای پلیمر در فصل مشترک از طریق نفوذ داخلی با عامل جفتکننده برای تشکیل شبکههای پلیمری درهمنفوذکننده (interpenetrating polymer networks (IPNs)). در منطقه فاز میانی میان پلیمر و ماده غیر آلی برهم کنشهای پیچیده از عوامل شیمیایی و فیزیکی مربوط به چسبندگی، استحکام فیزیکی و حفظ خواص چسبها، کامپوزیتها و مخلوطهای مواد آلی و غیر آلی نظیر کامپوزیتها وجود دارد. پیوندهای چسبنده میتوانند توسط مهاجرت آب به داخل این منطقه فاز میانی از بین میروند، که پیوندها را هیدرولیز میکنند و سبب جدا شدن فیزیکی میشود. عوامل جفتکننده سیلانی خواص فیزیکی و شیمیایی منصر به فردی دارند که نه تنهت استحکام پیوند را افزایش میدهد، بلکه از جدایش در فصل مشترک نیز ممانعت میکند. در کامپوزیتها اغلب 40% استحکام خمشی افزایش مییابد که از طریق استفاده از عامل جفتکننده حاصل میشود. در پوششها و چسبها، عوامل جفتکننده سیلانی به طور چشمگیری استحکام پیوند و مقاومت در برابر رطوبت و سایر شرایط نامساعد محیطی را افزایش میدهد، به طوری که فقط شکست همچسبی پیوند مشاهده میشود.

چشم انداز انتخاب سیلان برای اصلاح سطح بستر معدنی

عوامل موثر بر انتخاب اصلاح کنندهی سطح سیلانی:

- غلظت گروههای هیدروکسیل سطح

- نوع گروههای هیدروکسیل سطح

- پایداری هیدرولیتیکی (آبکافتی) پیوند تشکیل شده

- ابعاد فیزیکی بستر یا ویژگیهای آن

هنگامی که سیلانها با سطح بستر واکنش میدهند، اصلاح سطح به میزان حداکثر است و حداکثر سایتهای در دسترس با سطح انرژی مناسب را ارائه میدهد. افزون بر آن خواص فیزیکی و شیمیایی فاز میانی مطرح است. فاز میانی میتواند ویژگیهای کل سیستم مربوط به خواص فیزیکی مانند مدول و خواص شیمیایی مانند مقدار آب را ارتقا یا کاهش دهد. بسترهای حاوی هیدروکسیل از نظر غلظت و نوع گروههای هیدروکسیل متفاوت اند.

بسترهای تازه ذوب شده که تحت شرایط خنثی نگهداری میشوند دارای حداقل مقدار هیدروکسیل اند. آبکافت نشأت گرفته از اکسیدها در هوای مرطوب از نظر فیزیکی مقدار قابل توجهی آب جذب کرده که میتواند درجفت شدن اختلال ایجاد کند. پیوند هیدروژن سیلانولهای مجاور با سازگار کنندههای سیلانی واکنش بیشتری میدهد، در صورتی که هیدروکسیلهای جدا یا آزاد با اکراه واکنش نشان میدهند. سیلانها با سه گروه آلکوکسی نقطه شروع برای اطلاح بستر هستند. این مواد تمایل به رسوب به صورت فیلمهای پلیمری دارند که تاثیر گذار بر پوشش کلی و به حداکثر رساندن عاملیت آلی است. آنها مواد اولیه در کامپوزیتها، چسبها، درزگیرها و پوششها هستند. محدودیتهای ذاتی در استفاده از رسوب دهی چند لایه برای مواد نانو و نانوکامپوزیتها قابل توجه است که در آن ابعاد فاز میانی توسط رسوب دهی چند لایه ایجاد شده است که ممکن است به بستر نزدیک شود. گروههای هیدروکسیل باقی مانده (غیر متراکم) از آلکوکسی سیلانها میتوانند در فعالیت تداخل ایجاد کنند. مونو آلکوکسی سیلان غالبا یک جایگزین در بسترهای دارای نانو به دلیل محدودکردن رسوب دهی به یک لایه مورد استفاده قرار میگیرد. اگر ثبات هیدرولیتی پیوند اکسان بین سیلان و بستر ضعیف باشد یا زمانی که کاربرد آن در محیطهای تهاجمی است، استفاده از سیلانهای دوقطبی بهبود عملکرد قابل توجهی را از خود نشان میدهد. این مواد شبکههای محکم تری را تشکیل میدهند و ممکن است مقاومت بیشتر تا 105 در برابر هیدرولیز نشان دهد و آنها را مناسب برای کاربردهای آغازگر میسازد.

اهمیت کشش سطح بحرانی و چسبندگی

در حالی که زاویه تماس آب بر روی یک بستر شاخص خوبی از آبگریزی یا آبدوستی نسبی بستر است اما شاخص خوبی برای تر شوندگی بستر توسط مایعات دیگر نیست.

کشش سطحی بحرانی با ترشوندگی یا آزاد شدن خواص یک جامد همراه است. این به عنوان یک پیش بینی بهتر رفتار یک جامد در طیفی از مایعات به کار میرود. مایعات با کشش سطحی زیر کشش بحرانی یک بستر سطح را مرطوب میکنند. به عنوان مثال زاویه صفر را نشان میدهند. کشش سطحی بحرانی برای هر ماده جامد منحصر به فرد بوده و با رسم کسینوس زاویه تماس مایعات در کششهای مختلف سطح و برون یابی به 1 به دست میآید. رفتار آب دوست به طور کلی در سطوح با کشش سطحی بحرانی بالاتر از dynes/cm 45 مشاهده میشود. نتیجه افزایش کشش سطحی بحرانی، کاهش مورد انتظار در زاویه تماس همراه با رفتار جذب قویتر و گرمازایی بیشتر است.

رفتار آب گریز به طورکلی در سطوح با کشش سطحی بحرانی کمتر از dynes/cm 35 مشاهده میشود. در ابتدا کاهش در کشش سطحی با رفتار اولئوفیلیک مرتبط است، به عنوان مثال ترشدن سطح توسط روغنهای هیدروکربنی. زمانی که کشش سطحی بحرانی به زیر dynes/cm 20 کاهش مییابد، سطح در برابر خیش شدن توسط روغنهای هیدروکربنی مقاومت میکند و به عنوان آبگریز در نظر گرفته میشود.

کاربرد عوامل جفت کننده در پلیمرها

ماده اصلاحکننده سیلانی به عنوان اتصالدهنده عمل میکند و می تواند موجب اتصال میان بستر غیر آلی (مانند الیاف شیشه، فلزات، اکسید فلزات، مواد غیر آلی و پرکنندهها) و ماده آلی مانند پلیمر (لاستیک، پلاستیک، چسب و پوشش) شود و دو ماده نامشابه را به یکدیگر اتصال دهد. همچنین مواد اصلاحکننده سیلانی برای شبکهای کردن پلیمرهای غیر قطبی و پلیمرهای واکنشناپذیر مانند پلیاتیلن و کوپلیمرهای اتیلن به کار میروند. برای نمونه کاربرد وینیل سیلانها در شبکهای کردن پلیمرهای غیر قطبی و پلیمرهای واکنشناپذیری مانند پلیاتیلن و کوپلیمرهای اتیلن، از راه ساز و کار رادیکالی است. به طور کلی، برای انجام واکنش پیوندزنی، از وینیل سیلانها همراه با پراکسیدهای آلی استفاده میشود. این نوع اصلاحکنندهها برای ترکیباتی به کار میروند که با پراکسید و گوگرد ولکانیزه شده اند. با این روش میتوان پلیمرهایی مانند پلیپروپیلن، پلیاتیلن، اتیلنوینیلاستات و لاستیک EPDM را اصلاح کرد.

آمینوسیلانها نیز برای اصلاح بسیاری از پرکنندهها و الیاف شیشه به کار میروند. برای مثال آنها قابلیت پیوند زنی به EVA را به وسیله واکنش آمینکافت درارند. با این اصلاحکننده میتوان به اصلاح پلیمرهایی نظیر پلیپروپیلن، پلیاتیلن، پلیاستایرن، پلیوینیلکلراید، پلیکربنات، ملامین فرمالدهید، پلییورتان، EVA، اپوکسی، فنلفرمالدهید و لاستیک سیلیکونی پرداخت. مختصرا به توضیح بیشتر در پلیمرهای پرکاربرد میپردازیم.

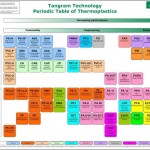

ترموپلاستیکها

ترموپلاستیکها رقابت بیشتری برای استفاده از سازگارکنندههای سیلانی در مقایسه با ترموستها از خود نشان میدهند. سیلانها میبایست با پلیمر واکنش دهند نه مادهای اولیه (منومر) که نه تنها راههای اتصال را محدود میکند بلکه مشکلات اضافی در رئولوژی و خواص حرارتی را در طی مراحل فرمولاسیون کامپوزیت نشان میدهد. علاوه بر این در اینجا الزامات مکانیکی سختگیرانه در نظر گرفته شده است. از پلیمرهایی که دارای سایتهای منظم در زنجیره اصلی یا به صورت آویزان جهت واکنش کوالانسی هستند میتوان به پلیدی انها، پلی وینیل کلراید، پلی وینیل سولفون، هموپلیمرهای آکریلیک، مالئیک اندرید، آکریلیک، وینیل استات، کوپلیمرهای دیانی، هالوژن و کلروسولفونهای اصلاح شده اشاره کرد. تعداد بالایی از مواد میتوانند توسط آمینوآلکیل سیلانها جفت شوند که شگفت آور است. پلیمرهای کلردار میتوانند به آسانی ترکیبات نوع چهارم را تشکیل دهند در حالی که گروههای کربوکسیلات و سولفونات، آمیدها و سولفونامیدها را تحت شرایط فرآیند تشکیل میدهند. در دمای بالا آمینها از طریق بسیاری از پیوندهای دوگانه اضافه میشوند؛ اگرچه که مرکاپتو آلکیل سیلانها عوامل سازگار کنندهی ترجیحی هستند.

از بین پرکاربردترین عوامل سازگار کننده آمینو آلکیل سیلانها اقتصادی ترین بوده، اما لزوما بهترین نیستند. به عنوان مثال اپوکسی سیلانها برای کوپلیمرهای آکریلیک اسید و مالئیک اسید با موفقیت مورد استفاده قرار میگیرند.

ترموپلاستیکهای تراکمی

آن دسته از پليمرها كه به ميزان بيشتری محدوديتهاى تئوری در رابطه با استحكام كامپوزيت را برطرف میكنند، فرصتهای قاعدهمند و منظمی برای برقراری يا تشكيل پيوند كووالانسی با زيرلايه (بستر) را ندارند. بسیاری از پلیمرهای تراکمی نظیر پلی آمید، پلی استر و پلی کربنات در این گروه هستند. چسبندگی با معرفی گروهها با سطح انرژی بالا و پتانسیل پیوند هیدورژنی در فاز میانی ارتقا مییابد. همچنین میتوان با استفاده از پلیمرها با جرم مولکولی کم، فرصت را برای واکنش گروههای انتهایی فراهم کرد. آمینو الکیل سیلانها، کلروآلکیل سیلانها و ایزوسیانات سیلانها نامزدهای معمول سازگار کننده برای این نوع به شمار میروند. این گروه دارای بیشترین مقاومت مکانیکی در بین ترموپلاستیکها هستند که اجازهی استفاده را در کاربردهای اتصال دهنده، چرخ دنده و قرقره به جای فلزات میدهد.

پلی اولفینها

پلی اولفینها و پلی اترها فرصت مستقیمی برای اتصال کوالانسی ندارند. تا همین اواخر اصلاح سطح انرژی پرکنندهها برای تطبیق آن با پلیمرها انجام میشد. برای بهینه سازی تقویت پلیمر میبایست دارای وزن مولکولی بالا، خطی و ویسکوزیته مذاب کم باشند. بهبود استحکام کامپوزیتها از طریق آلکیل سیلانهای زنجیره بلند یا آمینوسیلانها انجام شده است. بسازگار کننده با گروههای وینیل یا متاکریلوکسی بسیار اثر بخشتر است، به خصوص اگر سایتهای اضافی سازگارکننده با افزودن پراکسیدها ایجاد شوند. ترکیباتی نظیر دی کیومیل پراکساید و بیس t-بیوتیل پراکسی در مقدار 15/0 تا 25/0 درصد به پلی اتیلن با الیاف شیشه (یا رس) اصلاح شده با وینیل سیلان اضافه میشوند. افزایش 50 درصدی خواص کششی و خمشی در مقایسه با حالت بدون پراکسید مشاهده شده است. روش دیگر اصلاح پلی اتیلن و پلی پروپیلن استفاده از سیلان سولفونازیدها است.

اما روش نوآورانه برای اصلاح سطح پلی اولفینها استفاده از اصلاح کنندههای الیگومری چند حالته نظیر SSP-055 است. چنین الیگومرهایی چسبندگی بهتری را برای اتصال پیوند دو قطبی سیلان فراهم میکنند. در آخر اصلاح با استفاده از پلاسما سبب ایجاد رادیکالهای هیدروکسیل در سطح پلی اولفین میشوند. این کار سایتهای لازم برای اتصال سیلان به سطح پلی اولفین را فراهم کرده و برای طیف وسیعی از سیلانها قابل اجرا است.

در حقیقت این ترکیبات که در مقادیر کم استفاده میشوند با پروتونهای آزاد در فصل مشترک غیر آلی تشکیلدهنده یا چند لایه تکمولکولی روی سطح غیر آلی، واکنش میدهند. مولکول انتخاب شده برای این هدف باید در دو انتهایش گروه ای عاملی داشته باشد که قادر به واکنش با سطح ذرات غیر آلی و مواد ماتریس هستند. اين افزايش چسبندگي كه در نتيجه اين واكنش رخ ميدهد، باعث بهبود انتقال تنش بين اجزاي كامپوزيت، چقرمگي شكست و استحكام سايشي ميشود، بارگذاری بیش تر پرکننده را ممکن میسازد، پراکندگی ذرات را بهینه میکند، جریانیافتگی پلیمرهای پرشده و پرنشده در دماهای فرآیندی پایینتر را افزایش میدهد و شکنندگی کامپوزیت نهایی را کاهش میدهد. طيف وسيعي از عوامل جفت كنندهاي كه داراي دو گروه عاملي هستند براي اين منظور كارامد ميباشند-يك گروه كه به چسب متصل ميشود و گروه ديگر كه به سطح بستر جذب ميشود. به طور کلی ، اگر گروه عاملی عامل جفتکننده ماهیت غیر واکنشی داشته باشد، چسبندگی را افزایش نمیدهد، اما عوامل جفتکنندهای وجود دارند که چسبندگی را از طریق بهبود سازگاری فصل مشترک بین دو جزء ارتقا میدهند یا خواص سطح مواد را تغییر میدهند، یا آنها را به پلیمرها کوپلیمره میکنند.

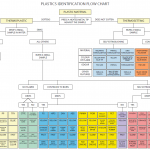

مثالهایی از انواع جفت کنندههای سیلانی را مشاهده میکنید: